Каковы этапы литья монолитных огнеупоров

В огнеупорной промышленности монолитные огнеупоры привлекли широкое внимание благодаря своей превосходной огнестойкости, коррозионной стойкости и гибкости. Литье, как основной процесс формования монолитных огнеупоров, широко используется в различном высокотемпературном промышленном оборудовании и стало важным способом получения высокоэффективных огнеупоров.

Подготовка сырья

Первым этапом литья является подготовка сырья, которая предполагает разумное соотношение огнеупорных заполнителей, связующих веществ и воды. Огнеупорные заполнители представляют собой гранулированные вещества, составляющие основную часть огнеупорных материалов, наиболее распространенными из которых являются оксид алюминия, оксид магния и кремнезем. Связующие вещества являются ключевыми материалами, которые связывают вместе частицы огнеупорного заполнителя, обычно включая жидкое стекло, фосфаты и алюминаты. Добавление воды предназначено для регулирования текучести и вязкости суспензии, чтобы обеспечить плавность процесса литья.

На этапе подготовки сырья крайне важно строго контролировать пропорции и гранулометрический состав каждого компонента, чтобы обеспечить производительность и качество конечного продукта. Кроме того, сушка и предварительная обработка сырья также являются важными звеньями, которые нельзя игнорировать, чтобы избежать образования пузырей и трещин в процессе литья и обеспечить целостность и долговечность изделия.

Приготовление суспензии

После смешивания подготовленного сырья в определенной пропорции добавьте необходимое количество воды для перемешивания до образования текучей суспензии. В процессе приготовления суспензии контроль скорости и времени перемешивания имеет решающее значение для обеспечения равномерного смешивания компонентов. Кроме того, вязкость и текучесть раствора следует регулировать в соответствии с конкретным сценарием применения, чтобы удовлетворить различные требования строительства.

В процессе приготовления суспензии не менее важно удалять пузырьки из суспензии. Наличие пузырьков не только повлияет на плотность и прочность конечного продукта, но может даже привести к появлению трещин и отпадению во время использования. Поэтому такие эффективные методы, как вакуумная дегазация или ультразвуковая дегазация, позволяют значительно улучшить качество суспензии.

Подготовка формы и заливка

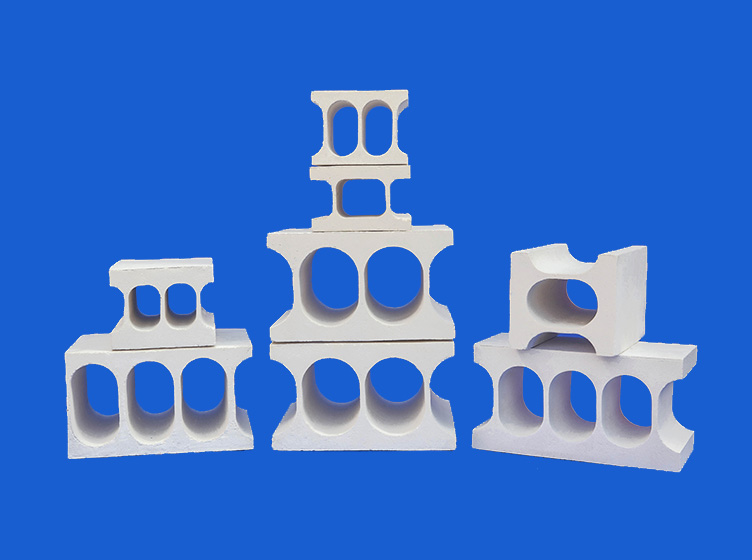

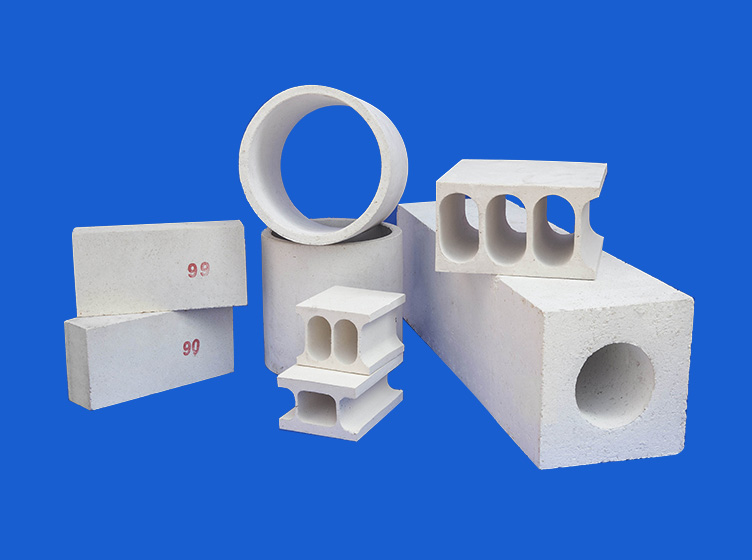

Форма играет жизненно важную роль в процессе литья. По форме и размеру необходимого изделия подберите подходящую форму для приготовления. Материал и точность формы напрямую влияют на качество и производительность конечного продукта.

После того, как форма подготовлена, аккуратно вылейте в форму приготовленную кашицу. В процессе литья необходимо контролировать скорость потока и расход суспензии, чтобы избежать образования пузырей и трещин. В то же время обеспечьте герметизацию формы, чтобы предотвратить утечку раствора в процессе литья.

Вибрация и отверждение

Для дальнейшего повышения плотности и прочности изделия форму после заливки необходимо вибрировать. Вибрация может привести к более тесному расположению частиц в суспензии, тем самым уменьшая пористость и улучшая плотность продукта.

После завершения виброобработки форму перемещают в камеру отверждения для отверждения. Целью отверждения является постепенное испарение и затвердевание воды в суспензии с образованием твердого огнеупорного слоя. Время и температура отверждения должны быть скорректированы в соответствии с конкретным типом продукта и требованиями к производительности, чтобы обеспечить конечное качество продукта.

Распалубка и последующая обработка

После затвердевания откройте форму и осторожно достаньте изделие. В процессе извлечения из формы будьте осторожны, чтобы не повредить изделие. После извлечения из формы продукт обычно требует дальнейшей постобработки, включая финишную обработку поверхности и проверку качества, чтобы убедиться, что он соответствует ожидаемым стандартам использования и техническим требованиям.