Влияние конструкции материала на термостойкость монолитных огнеупоров

В высокотемпературных промышленных применениях монолитные огнеупоры играют жизненно важную роль. Этот тип материала не только должен выдерживать чрезвычайно высокие температуры, но также должен сохранять структурную целостность и стабильность характеристик при резких изменениях температуры, особенно с точки зрения устойчивости к тепловому удару. Проектирование материалов является ключевым звеном в повышении термостойкости неформованных огнеупорных материалов. Его воздействие далеко идущее и сложное, затрагивающее множество аспектов.

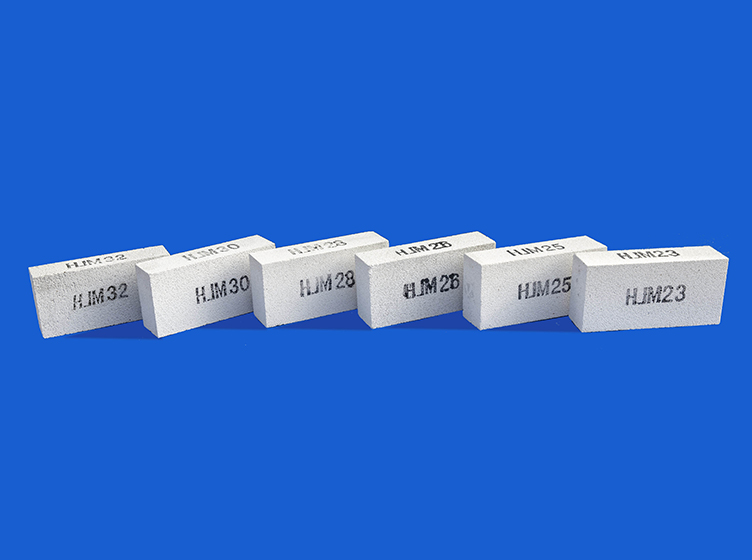

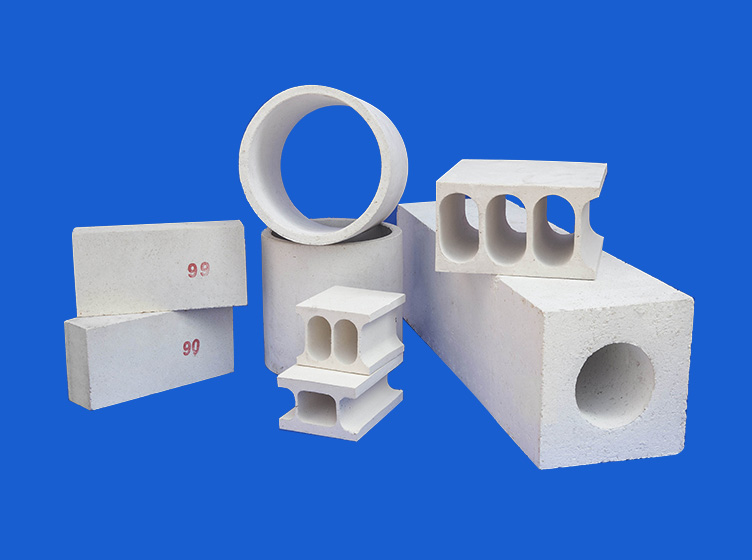

Прежде всего, подбор ингредиентов лежит в основе проектирования материалов и напрямую влияет на термостойкость мономорфных огнеупорных материалов. Оксид алюминия (Al2O3) стал одним из основных компонентов аморфных огнеупорных материалов благодаря своей высокой температуре плавления, высокой твердости и превосходной химической стабильности. Исследования показывают, что регулирование содержания и кристаллической формы Al2O3 может существенно повлиять на коэффициент теплового расширения, теплопроводность и модуль упругости материала, тем самым напрямую влияя на его термостойкость. Кроме того, выбор сырья, такого как кремний и магнезия, также необходимо всесторонне рассмотреть на основе конкретных сценариев применения для достижения наилучшего эффекта стойкости к термическому удару.

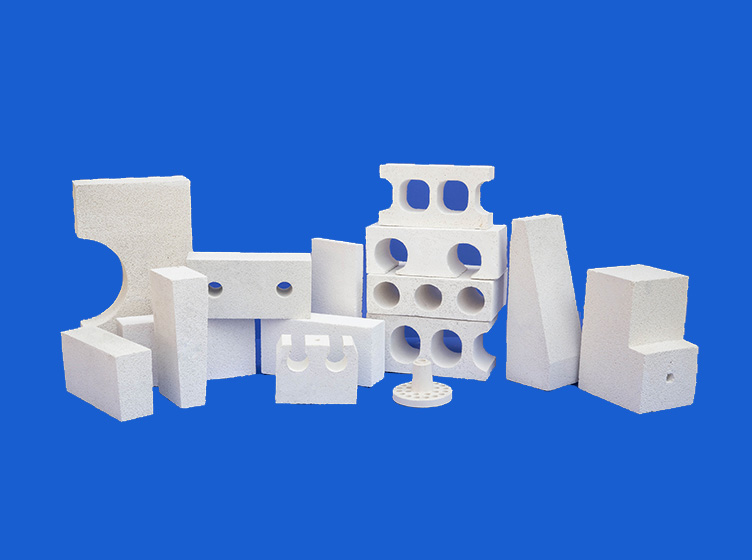

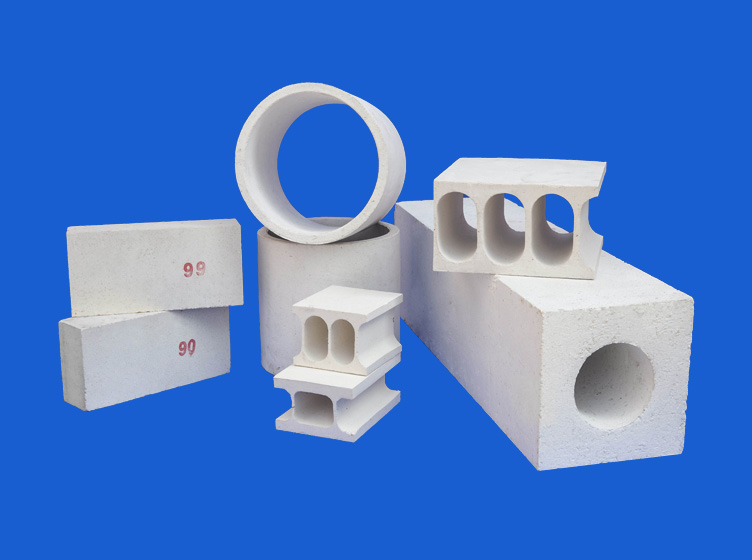

Контроль микроструктуры является одним из ключевых факторов, определяющих свойства материала. Для неформованных огнеупорных материалов такие микроструктурные характеристики, как размер зерна, пористость и распределение пор, оказывают важное влияние на их термостойкость. Оптимизируя процесс спекания, например, регулируя температуру спекания, время выдержки и условия атмосферы, можно эффективно контролировать рост зерен, формируя однородную и мелкозернистую структуру, уменьшая внутренние дефекты, тем самым улучшая ударную вязкость и трещиностойкость материала. . В то же время соответствующая степень пористости может смягчить термическое напряжение, поскольку поры могут служить каналами для снятия напряжений и снижать концентрацию термических напряжений, вызванных изменениями температуры.

Введение добавок позволяет также существенно повысить термостойкость монолитных огнеупорных материалов. Например, наночастицы благодаря своей высокой удельной поверхности и активности могут образовывать наноразмерные структуры интерфейса в материалах, тем самым повышая общую прочность материала. Керамическое волокно может улучшить прочность материала и уменьшить повреждение материала, вызванное термическим напряжением. Кроме того, некоторые специальные добавки, такие как оксид циркония (ZrO2), благодаря своему эффекту повышения ударной вязкости при фазовом переходе, могут претерпевать фазовый переход при высоких температурах и поглощать термические напряжения, тем самым дополнительно улучшая стойкость материала к термическому удару.

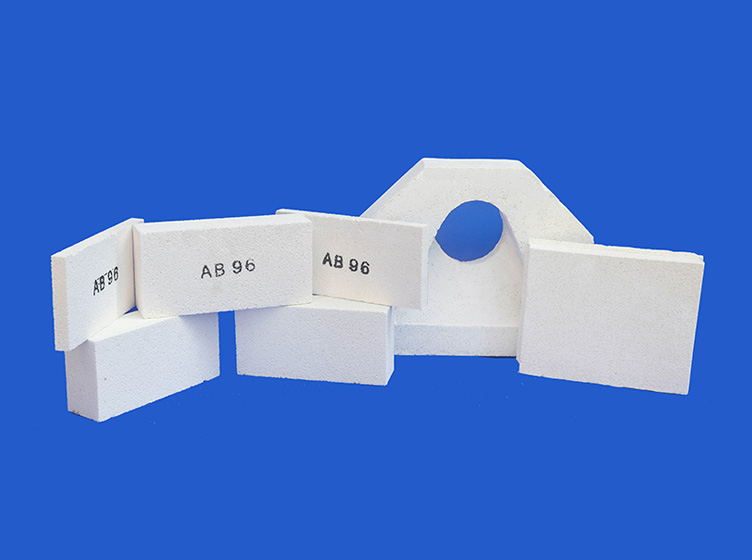

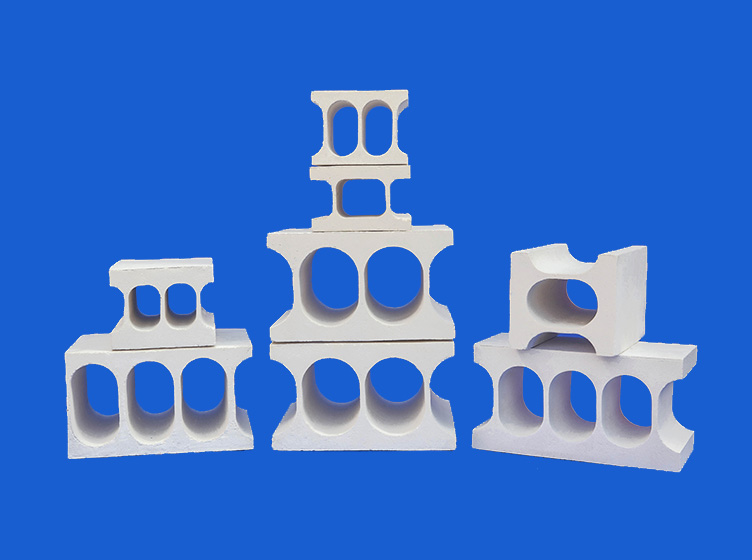

Разработка композитных материалов — еще один эффективный способ повышения стойкости к термическому удару неформованных огнеупорных материалов. Тщательно выбирая материалы матрицы и армирования для достижения хорошего соответствия коэффициентов теплового расширения, можно эффективно снизить тепловое напряжение на границе раздела и повысить термостойкость композитного материала. Например, сочетание оксида алюминия с диоксидом циркония позволяет получить композитный материал с превосходной термостойкостью. В то же время использование технологии армирования волокнами, например, добавлением стальных или огнеупорных волокон в огнеупорные отливки, может значительно улучшить ударную вязкость и трещиностойкость материала, а также еще больше повысить его термостойкость.