-

Каковы преимущества теплоизоляции монолитных огнеупоров в применении

Аморфные рефрактерные материалы широко используются во многих высокотемпературных промышленных полях из-за их превосходной теплоизоляции. Их превосходная производительность исходит из их уникальной материальной композиции и структуры. Этот тип материала обычно состоит из высокорезорированных агрегатов, связующих и различных добавок. В условиях высокой температуры между этими компонентами будут происходить сложные физические и химические реакции, образуя плотную и стабильную микроструктуру. Эта структура может не только эффективно изолировать перенос тепла, но и поддерживать целостность материала в условиях высокой температуры и предотвращать растрескивание и тоска, вызванные тепловым напряжением. В стальной плавильной промышленности особенно важны теплоизоляция аморфных рефрактерных материалов. Ключевое оборудование, такое как взрывные печи и преобразователи, сталкиваются с чрезвычайно высокими внутренними температурами и сложными полями теплового напряжения во время работы. Традиционные огнеупоры часто трудно противостоять таким экстремальным средам, в то время как аморфные рефрактерные материалы могут эффективно снизить градиент температуры внутри оборудования и значительно снизить повреждение оборудования, вызванное тепловым напряжением, с их превосходной теплоизоляцией. Эта производительность не только продлевает срок службы оборудования, но также повышает эффективность производства и снижает затраты на техническое обслуживание, тем самым создавая большие экономические выгоды для компании. В отраслях строительных материалов, таких как цемент и стекло, Аморфные рефрактерные материалы Также играют ключевую роль. Цементные вращающиеся печи и стеклянные плавильные печи должны выдерживать промывание и эрозию высокотемпературного пламени и расплавленных материалов во время эксплуатации. Благодаря превосходной теплоизоляльной производительности, аморфные рефрактерные материалы могут эффективно снизить температуру внешней стенки оборудования, снизить потерю тепла и повысить тепловую эффективность. В то же время его превосходная антиэрозия обеспечивает стабильную работу оборудования в высокотемпературной среде, что еще больше повышает безопасность и экономику производства. В энергетических отраслях, таких как нефтехимические вещества и электричество, характеристики теплоизоляции аморфных рефрактерных материалов также имеют значительные преимущества. КАТАЛИТИЧЕСКИЕ ТРЕБОРЫ ТЕРКЕЙ У ПЕТРОХИМИЧЕСКИХ ИНТЕРЕССКОЙ И КОТЛОВ В электростанции и другое оборудование необходимо противостоять высоким температурам и сложной среде теплового напряжения. Применение аморфных реферальных материалов не только повышает тепловую эффективность оборудования, но и снижает потребление энергии и выбросы парниковых газов, что в значительной степени согласуется с текущей глобальной тенденцией защиты окружающей среды и устойчивого развития.

Читать далее -

Как улучшить стабильность изоляции рефрактерных кирпичей

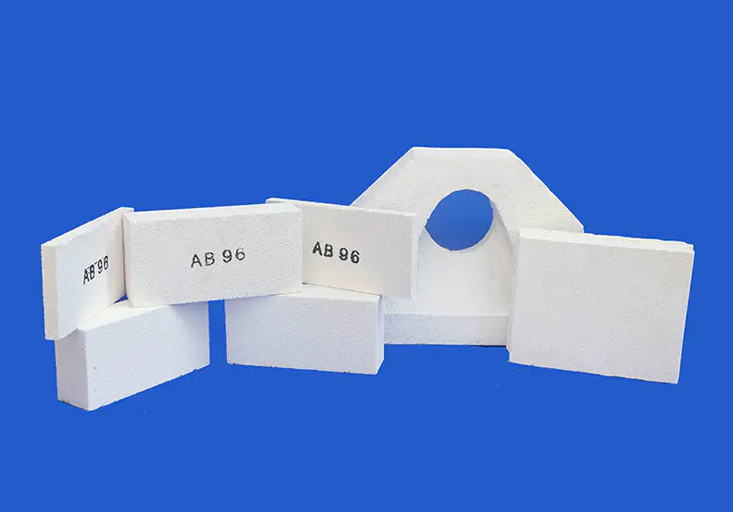

В производственном процессе Изолирующие рефрактерные кирпичи Выбор сырья имеет решающее значение и напрямую влияет на производительность и стабильность конечного продукта. Dongtai Hongda хорошо знает об этом, поэтому он принял строгие меры контроля в процессе закупок сырья. Компания стремится выбирать высококачественное сырье, которое было строго экранировано и проверено, чтобы гарантировать, что каждая партия сырья могла соответствовать высоким стандартам отрасли. С этой целью Dongtai Hongda сформировал профессиональную команду закупок сырья, которая углубится в рынок и понимает тенденции отрасли в режиме реального времени, чтобы гарантировать, что приобретенное сырье не только соответствовало национальным стандартам, но и соответствует строгим требованиям компании для высоких качество и высокая стабильность. Кроме того, Dongtai Hongda регулярно проводит всесторонние оценки и аудиты поставщиков сырья для обеспечения надежности и стабильности источников сырья, тем самым закладывая прочную основу для высокой производительности продуктов. С точки зрения производственной технологии, Dongtai Hongda также демонстрирует свой профессионализм и предвидение. Производственный процесс является одним из ключевых факторов, влияющих на стабильность изоляционных рефрактерных кирпичей. Компания приняла серию передовых технологий и оборудования для обеспечения высокой стабильности и превосходной производительности продуктов в процессе производства. Например, Dongtai Hongda представила автоматическую линию партии и производства литья, которая значительно улучшает плотность и однородность продукта, путем точно контролируя долю сырья и давления в формование, тем самым повышая его тепловое сопротивление и механическую прочность. Кроме того, оборудовано передовым оборудованием для стрельбы, такими как 1500 ℃ Высокотемпературная туннельная печь и 1700 ℃ переездной печи, Dongtai Hongda может эффективно контролировать кривую температуры и атмосферу во время процесса стрельбы при удовлетворении высокотемпературных требований к увольнению, еще больше улучшая стабильность. и производительность продукта. Инновации в дизайне продукта также являются одним из ключевых факторов успеха Dongtai Hongda в области изоляционных рефрактерных кирпичей. У компании есть профессиональная команда исследований и разработок, которая уделяет пристальное внимание динамике рынка и тенденциям отрасли, и продолжает инновация дизайна продукта для удовлетворения потребностей в применении различных отраслей и различных условий труда. Например, для высокотемпературной коррозионной среды конкретных отраслей Dongtai Hongda разработал изоляционные рефрактерные кирпичи с превосходной коррозионной устойчивостью; И для применений, которые необходимо противостоять большему механическому напряжению, компания разработала высокопрочные и высокочастотные продукты. Эти инновационные проекты не только улучшают стабильность продукта, но и эффективно расширяют диапазон применения продукта и удовлетворяют разнообразные потребности рынка. 3

Читать далее -

Каково влияние сырья на стабильность изоляционных рефрактерных кирпичей

Производительность Изолирующие рефрактерные кирпичи непосредственно влияет тип сырья, особенно с точки зрения химического состава и физических свойств. Dongtai Hongda Teatrestaint Material Co., Ltd. В основном использует рефрактерную глину в качестве основного сырья в производственном процессе. Это связано с тем, что рефрактерная глина не только обладает отличными рефрактерными свойствами, но и показывает хорошую пластичность, что делает ее идеальным выбором для производства изоляционных рефрактерных кирпичей. Чтобы удовлетворить конкретные потребности клиентов и требования к производительности продуктов, компания также добавит световые материалы, такие как плавучие бусинки, рефрактерный глиняный клинкер, летучая зола и т. Д. В соответствии с фактическими условиями. Добавление этих легких материалов не только эффективно снижает объемную плотность продукта, но также значительно улучшает его теплоизоляцию, оптимизирует микроструктуру изоляционных рефрактерных кирпичей и повышает сопротивление теплового амортизации и сопротивление износа. При производстве изоляционных рефрактерных кирпичей состав сырья имеет решающее значение для их стабильности и надежности. Dongtai Hongda Refractory Material Co., Ltd. Строго контролирует химический состав, особенно содержание глинозем (AL2O3), при выборе сырья. Ароминат является одним из основных компонентов рефрактерных материалов, и его содержание напрямую влияет на рефрактерность и коррозионную стойкость изоляционных рефрактерных кирпичей. Чтобы обеспечить содержание AL2O3 в каждой партии сырья в пределах указанного диапазона, компания использует точный анализ химического состава, чтобы обеспечить стабильность и согласованность продукта, тем самым повышая надежность конечного продукта. Технология обработки сырья также оказывает глубокое влияние на производительность изоляции рефрактерных кирпичей. В производственном процессе Dongtai Hongda Refractory Materials Co., Ltd. сырье проходит через несколько ключевых ссылок, таких как пакетирование, смешивание, формование, сушка и стрельба. Среди них этапы формования и стрельбы имеют решающее значение для окончательной производительности продукта. В процессе литья сырье необходимо равномерно нажать, чтобы обеспечить плотность и прочность продукта соответствовать стандартам; и на стадии стрельбы сырье необходимо пройти высокотемпературное спекание, чтобы сформировать плотную микроструктуру. Dongtai Hongda Refractory Materials Co., Ltd. Использует передовые технологии формования и стрельбы для обеспечения того, чтобы сырье было полностью обработано в процессе обработки, что не только улучшает стабильность изоляции рефрактерных кирпичей, но также продлевает срок службы.

Читать далее -

Какие факторы влияют на жаростойкость монолитных огнеупоров

Огнеупорные материалы широко используются в условиях высоких температур, особенно в таких отраслях, как металлургия, химическая промышленность и энергетика. Его высокая термостойкость напрямую влияет на безопасность и экономичность оборудования. В исследованиях, разработках и производстве огнеупорных материалов Dongtai Hongda уделяет особое внимание комплексной оптимизации таких факторов, как состав материала, процесс подготовки и среда использования, чтобы обеспечить отличные характеристики продукции в условиях высоких температур. Оптимизация состава материала Выбор огнеупорных заполнителей является одним из ключевых факторов, влияющих на жаростойкость огнеупорных материалов. Dongtai Hongda использует высококачественные огнеупорные заполнители, включая высокоглинозем, кремнезем и магний. Эти заполнители не только имеют высокие температуры плавления, но также имеют низкие коэффициенты теплового расширения и отличную стойкость к термическому удару, что может эффективно улучшить стабильность и долговечность огнеупорных материалов в условиях высоких температур. Связующие играют жизненно важную роль в огнеупорных материалах. Они плотно соединяют заполнители и порошки, обеспечивая структурную стабильность материалов при высоких температурах. Dongtai Hongda использует высокоэффективные связующие, такие как силикатный цемент, алюминатный цемент и фосфаты, для повышения механической прочности и высокотемпературной стабильности огнеупорных материалов. Кроме того, использование добавок, таких как пластификаторы, ускорители и восстановители воды, также оказывает существенное влияние на конструкционные характеристики и устойчивость огнеупорных материалов к высоким температурам. Точно регулируя тип и количество добавок, Dongtai Hongda может оптимизировать комплексные характеристики огнеупорных материалов и гарантировать, что они сохраняют стабильные физические и химические свойства в условиях высоких температур. Улучшение процесса подготовки Процесс приготовления огнеупорных материалов также оказывает важное влияние на их устойчивость к высоким температурам. Точность дозирования и смешивания является основой обеспечения стабильности характеристик материала. Dongtai Hongda использует современное автоматическое оборудование для дозирования и смешивания, чтобы обеспечить точное измерение и равномерное смешивание каждого сырья, тем самым улучшая общие характеристики огнеупорных материалов. В процессе формования и отверждения Dongtai Hongda оптимизирует процесс формования и условия отверждения, а также применяет передовые технологии, такие как вибрационное формование и формование под давлением, чтобы гарантировать, что материал образует плотную структуру. В процессе отверждения за счет полной реакции образуются стабильные химические связи, что еще больше повышает устойчивость огнеупорных материалов к высоким температурам. Процесс обжига является ключевым звеном в приготовлении огнеупорных материалов. Dongtai Hongda использует современное оборудование для обжига, такое как высокотемпературные туннельные печи и челночные печи, чтобы гарантировать, что материалы полностью реагируют при высоких температурах и образуют стабильную кристаллическую структуру. В то же время разумная система охлаждения помогает избежать трещин и отслаивания в процессе охлаждения, тем самым улучшая жаростойкость огнеупорных материалов. Адаптируемость к среде использования Среда применения огнеупорных материалов также оказывает существенное влияние на их жаростойкость. Внутри высокотемпературного оборудования часто наблюдается большой градиент температуры, что предъявляет повышенные требования к термостойкости огнеупорных материалов. Dongtai Hongda значительно улучшила термостойкость огнеупорных материалов за счет оптимизации формулы материала и процесса подготовки, гарантируя, что он может эффективно справляться с изменениями температуры внутри высокотемпературного оборудования. В то же время агрессивные газы и расплавы внутри оборудования создают угрозу химической стабильности огнеупорных материалов. С этой целью Dongtai Hongda при выборе материалов отдает приоритет огнеупорным заполнителям и связующим с высокой коррозионной стойкостью, а также дополнительно улучшает химическую стабильность огнеупорных материалов за счет добавления антикоррозионных добавок и других мер, тем самым продлевая срок их службы.

Читать далее -

Как повысить прочность изоляционного огнеупорного кирпича

В современном промышленном применении прочность и производительность изоляционный огнеупорный кирпич напрямую влияют на безопасность и эффективность производства оборудования. Компания Dongtai Hongda продолжает исследования и инновации в этой области и стремится улучшить общие характеристики изоляционного огнеупорного кирпича за счет оптимизации выбора сырья, улучшения производственных процессов и добавления армирующих добавок и связующих веществ. Оптимизация выбора и дозирования сырья Повышение прочности изоляционного огнеупорного кирпича неотделимо от тщательного выбора и научного дозирования сырья. Компания Dongtai Hongda выбирает огнеупорное сырье высокой чистоты, в том числе высококачественные кремнистые и высокоглиноземистые глины. Это сырье не только обладает прекрасными связующими свойствами, но и обладает высокой огнеупорностью. В процессе проверки сырья компания строго контролирует содержание примесей, чтобы обеспечить равномерное распределение частиц, тем самым улучшая общую прочность продукта. Кроме того, Dongtai Hongda также активно изучает возможности применения нового сырья, например, добавления твердых частиц, таких как кварцевый песок и корунд, в соответствующих количествах. Эти твердые частицы могут образовывать стабильную скелетную структуру в процессе обжига, тем самым еще больше повышая прочность и долговечность изделия. Совершенствование производственных процессов и технологий формования Инновация производственных процессов и технологий формования является важной частью повышения прочности изоляционного огнеупорного кирпича. Компания Dongtai Hongda представила передовые автоматизированные производственные линии дозирования и формования, обеспечивающие точную дозировку и стабильную форму каждой партии продукции. В процессе формования компания использует технологию формования под высоким давлением, чтобы увеличить давление формования и обеспечить более тесное соединение частиц сырья, тем самым значительно улучшая плотность и прочность продукта. В то же время Dongtai Hongda также внедрила передовые технологии обжига, такие как высокотемпературные туннельные печи и челночные печи. Благодаря точному контролю температуры обжига и времени изоляции внутри изделия формируется более стабильная кристаллическая структура, что еще больше повышает его прочность и огнестойкость. Добавление армирующих агентов и связующих веществ Чтобы еще больше повысить прочность изоляционного огнеупорного кирпича, компания Dongtai Hongda приняла стратегию использования армирующих добавок и связующих в производственном процессе. Армирующие агенты, такие как порошок оксида алюминия и микрокремнезем, могут значительно улучшить огневые свойства и прочность соединения сырья. Неорганические гелеобразующие материалы, такие как связующие вещества, такие как цемент и жидкое стекло, образуют химические связи в процессе обжига, прочно связывая частицы сырья вместе, тем самым улучшая общую прочность продукта. Следует подчеркнуть, что количество добавляемых армирующих добавок и связующих необходимо строго контролировать. Чрезмерное количество может привести к снижению производительности продукта или вызвать другие неблагоприятные последствия.

Читать далее -

Как улучшить теплоизоляционные характеристики изолирующего огнеупорного кирпича

В современной промышленной сфере теплоизоляционные характеристики изоляционный огнеупорный кирпич имеет жизненно важное значение для повышения энергоэффективности и снижения производственных затрат. Dongtai Hongda стремится предоставлять клиентам высокоэффективные изоляционные огнеупорные кирпичи, полагаясь на постоянные инновации в выборе сырья, производственном процессе и технологии формования. Оптимизация выбора и соотношения сырья Выбор и пропорция сырья являются ключевыми факторами улучшения теплоизоляционных характеристик изоляционного огнеупорного кирпича. Dongtai Hongda придерживается высоких стандартов и использует огнеупорное сырье высокой чистоты, включая высококачественный кремнезем и высокоглиноземистую глину. Это сырье не только обладает прекрасными связующими свойствами, пластичностью и огневой усадкой, но и обладает достаточной огнеупорностью. После строгого отбора сырья и научного проектирования соотношений продукция компании была значительно улучшена по теплоизоляционным характеристикам и общей прочности. Кроме того, компания Dongtai Hongda активно изучает возможности применения нового сырья, такого как вспученный перлит и порошок оксида железа. Внедрение этих новых материалов не только улучшает теплоизоляционный эффект продукта, но также повышает его устойчивость к высоким температурам, предоставляя клиентам более конкурентоспособный выбор продукции. Инновационный производственный процесс и технология формования. В процессе производства изоляционного огнеупорного кирпича инновации в технологии производства и формования также имеют решающее значение для улучшения характеристик продукции. Компания Dongtai Hongda представила передовые автоматические производственные линии дозирования и формования, которые обеспечивают однородность и плотность внутренней структуры продукта за счет точного дозирования и технологии точного формования. Кроме того, компания также применяет передовые технологии обжига, такие как высокотемпературные туннельные печи и челночные печи, чтобы обеспечить формирование более стабильного изоляционного слоя внутри продукта за счет точного контроля температуры обжига и времени изоляции. Применение этой технологии не только улучшает теплоизоляционные характеристики изделия, но и дает гарантию долгосрочной стабильности изделия. Применение пластификаторов и горючих добавок Чтобы еще больше улучшить теплоизоляционные характеристики изоляционного огнеупорного кирпича, компания Dongtai Hongda реализовала стратегию добавления пластификаторов и горючих добавок. Пластификаторы, такие как неорганические или органические вещества, такие как бентонит, значительно улучшают пластичность и формовочные свойства сырья, делая изделие более плотным в процессе обжига и эффективно снижая теплопередачу. В то же время добавление горючих материалов может привести к образованию большего количества пористых структур в процессе обжига. Эти поры эффективно блокируют путь теплопередачи и еще больше усиливают изоляционный эффект. Однако стоит отметить, что размер частиц и форма горючих добавок оказывают важное влияние на конечные теплоизоляционные характеристики, поэтому требуется строгий контроль при выборе и дозировании.

Читать далее -

Как улучшить характеристики теплостойкости изоляционного огнеупорного кирпича

В условиях высоких температур производительность изоляционный огнеупорный кирпич напрямую связано с безопасностью и эффективностью промышленного оборудования. Dongtai Hongda прекрасно это знает, поэтому стремится поставлять изоляционный огнеупорный кирпич с высоким термическим сопротивлением и высокой стабильностью для удовлетворения потребностей различных отраслей промышленности. Строгий контроль качества сырья. Выбор сырья является ключевым фактором, определяющим эксплуатационные характеристики изоляционного огнеупорного кирпича. Dongtai Hongda использует высококачественное сырье, такое как оксид алюминия высокой чистоты (Al₂O₃) и силикат (SiO₂). Эти материалы не только обладают превосходной термической стабильностью и низкой теплопроводностью, но также обладают хорошей химической стабильностью, что является основой высокой термической стойкости. . Благодаря научным процессам дозирования и смешивания обеспечивается полное проведение химической реакции между сырьевыми материалами, образуя плотную и стабильную микроструктуру, тем самым значительно улучшая общие характеристики термостойкости материала. Расширенный структурный дизайн Теплоизоляционный эффект изоляционного огнеупорного кирпича тесно связан с его конструкцией. Dongtai Hongda использует многослойную композитную структуру, сочетающую различные материалы и толщину для формирования градиентного термического сопротивления, которое эффективно замедляет скорость теплопередачи. В то же время, с помощью передовой технологии пенообразования и технологии контроля пор, внутри формируется равномерно распределенная структура пор, что еще больше улучшает характеристики теплоизоляции. Эта инновационная конструкционная конструкция не только улучшает теплоизоляционный эффект изоляционного огнеупорного кирпича, но также повышает его устойчивость к тепловому удару, позволяя ему сохранять более высокую стабильность и надежность в условиях высоких температур. Инновационный производственный процесс Чтобы обеспечить превосходное качество изоляционного огнеупорного кирпича, Dongtai Hongda внедрила в производственный процесс автоматизированное и интеллектуальное производственное оборудование, включая автоматические системы дозирования, высокоточное формовочное оборудование и высокотемпературные туннельные печи. Это современное оборудование обеспечивает точное производство и стабильное качество продукции. Кроме того, Dongtai Hongda также использует передовую технологию термообработки для оптимизации кристаллической структуры внутри изоляционных огнеупорных кирпичей за счет точного контроля температуры обжига и времени выдержки, что значительно повышает термическое сопротивление и механическую прочность материала. Строгая система управления качеством Dongtai Hongda стремится поддерживать высокие стандарты управления качеством на каждом производственном звене. От закупки сырья до поставки готовой продукции, каждый этап проходит строгие испытания и контроль качества, чтобы гарантировать, что каждый изоляционный огнеупорный кирпич соответствует отличным стандартам качества. Наша система управления качеством не только повышает эффективность производства, но и предоставляет клиентам надежные гарантии на продукцию.

Читать далее -

Влияние конструкции материала на термостойкость монолитных огнеупоров

В высокотемпературных промышленных применениях монолитные огнеупоры играют жизненно важную роль. Этот тип материала не только должен выдерживать чрезвычайно высокие температуры, но также должен сохранять структурную целостность и стабильность характеристик при резких изменениях температуры, особенно с точки зрения устойчивости к тепловому удару. Проектирование материалов является ключевым звеном в повышении термостойкости неформованных огнеупорных материалов. Его воздействие далеко идущее и сложное, затрагивающее множество аспектов. Прежде всего, подбор ингредиентов лежит в основе проектирования материалов и напрямую влияет на термостойкость мономорфных огнеупорных материалов. Оксид алюминия (Al2O3) стал одним из основных компонентов аморфных огнеупорных материалов благодаря своей высокой температуре плавления, высокой твердости и превосходной химической стабильности. Исследования показывают, что регулирование содержания и кристаллической формы Al2O3 может существенно повлиять на коэффициент теплового расширения, теплопроводность и модуль упругости материала, тем самым напрямую влияя на его термостойкость. Кроме того, выбор сырья, такого как кремний и магнезия, также необходимо всесторонне рассмотреть на основе конкретных сценариев применения для достижения наилучшего эффекта стойкости к термическому удару. Контроль микроструктуры является одним из ключевых факторов, определяющих свойства материала. Для неформованных огнеупорных материалов такие микроструктурные характеристики, как размер зерна, пористость и распределение пор, оказывают важное влияние на их термостойкость. Оптимизируя процесс спекания, например, регулируя температуру спекания, время выдержки и условия атмосферы, можно эффективно контролировать рост зерен, формируя однородную и мелкозернистую структуру, уменьшая внутренние дефекты, тем самым улучшая ударную вязкость и трещиностойкость материала. . В то же время соответствующая степень пористости может смягчить термическое напряжение, поскольку поры могут служить каналами для снятия напряжений и снижать концентрацию термических напряжений, вызванных изменениями температуры. Введение добавок позволяет также существенно повысить термостойкость монолитных огнеупорных материалов. Например, наночастицы благодаря своей высокой удельной поверхности и активности могут образовывать наноразмерные структуры интерфейса в материалах, тем самым повышая общую прочность материала. Керамическое волокно может улучшить прочность материала и уменьшить повреждение материала, вызванное термическим напряжением. Кроме того, некоторые специальные добавки, такие как оксид циркония (ZrO2), благодаря своему эффекту повышения ударной вязкости при фазовом переходе, могут претерпевать фазовый переход при высоких температурах и поглощать термические напряжения, тем самым дополнительно улучшая стойкость материала к термическому удару. Разработка композитных материалов — еще один эффективный способ повышения стойкости к термическому удару неформованных огнеупорных материалов. Тщательно выбирая материалы матрицы и армирования для достижения хорошего соответствия коэффициентов теплового расширения, можно эффективно снизить тепловое напряжение на границе раздела и повысить термостойкость композитного материала. Например, сочетание оксида алюминия с диоксидом циркония позволяет получить композитный материал с превосходной термостойкостью. В то же время использование технологии армирования волокнами, например, добавлением стальных или огнеупорных волокон в огнеупорные отливки, может значительно улучшить ударную вязкость и трещиностойкость материала, а также еще больше повысить его термостойкость.

Читать далее -

Каковы этапы литья монолитных огнеупоров

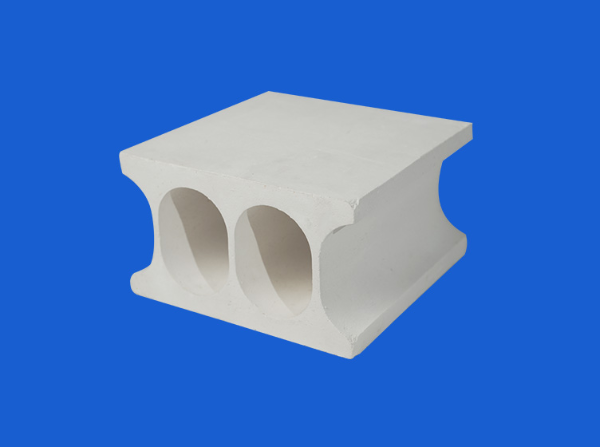

В огнеупорной промышленности монолитные огнеупоры привлекли широкое внимание благодаря своей превосходной огнестойкости, коррозионной стойкости и гибкости. Литье, как основной процесс формования монолитных огнеупоров, широко используется в различном высокотемпературном промышленном оборудовании и стало важным способом получения высокоэффективных огнеупоров. Подготовка сырья Первым этапом литья является подготовка сырья, которая предполагает разумное соотношение огнеупорных заполнителей, связующих веществ и воды. Огнеупорные заполнители представляют собой гранулированные вещества, составляющие основную часть огнеупорных материалов, наиболее распространенными из которых являются оксид алюминия, оксид магния и кремнезем. Связующие вещества являются ключевыми материалами, которые связывают вместе частицы огнеупорного заполнителя, обычно включая жидкое стекло, фосфаты и алюминаты. Добавление воды предназначено для регулирования текучести и вязкости суспензии, чтобы обеспечить плавность процесса литья. На этапе подготовки сырья крайне важно строго контролировать пропорции и гранулометрический состав каждого компонента, чтобы обеспечить производительность и качество конечного продукта. Кроме того, сушка и предварительная обработка сырья также являются важными звеньями, которые нельзя игнорировать, чтобы избежать образования пузырей и трещин в процессе литья и обеспечить целостность и долговечность изделия. Приготовление суспензии После смешивания подготовленного сырья в определенной пропорции добавьте необходимое количество воды для перемешивания до образования текучей суспензии. В процессе приготовления суспензии контроль скорости и времени перемешивания имеет решающее значение для обеспечения равномерного смешивания компонентов. Кроме того, вязкость и текучесть раствора следует регулировать в соответствии с конкретным сценарием применения, чтобы удовлетворить различные требования строительства. В процессе приготовления суспензии не менее важно удалять пузырьки из суспензии. Наличие пузырьков не только повлияет на плотность и прочность конечного продукта, но может даже привести к появлению трещин и отпадению во время использования. Поэтому такие эффективные методы, как вакуумная дегазация или ультразвуковая дегазация, позволяют значительно улучшить качество суспензии. Подготовка формы и заливка Форма играет жизненно важную роль в процессе литья. По форме и размеру необходимого изделия подберите подходящую форму для приготовления. Материал и точность формы напрямую влияют на качество и производительность конечного продукта. После того, как форма подготовлена, аккуратно вылейте в форму приготовленную кашицу. В процессе литья необходимо контролировать скорость потока и расход суспензии, чтобы избежать образования пузырей и трещин. В то же время обеспечьте герметизацию формы, чтобы предотвратить утечку раствора в процессе литья. Вибрация и отверждение Для дальнейшего повышения плотности и прочности изделия форму после заливки необходимо вибрировать. Вибрация может привести к более тесному расположению частиц в суспензии, тем самым уменьшая пористость и улучшая плотность продукта. После завершения виброобработки форму перемещают в камеру отверждения для отверждения. Целью отверждения является постепенное испарение и затвердевание воды в суспензии с образованием твердого огнеупорного слоя. Время и температура отверждения должны быть скорректированы в соответствии с конкретным типом продукта и требованиями к производительности, чтобы обеспечить конечное качество продукта. Распалубка и последующая обработка После затвердевания откройте форму и осторожно достаньте изделие. В процессе извлечения из формы будьте осторожны, чтобы не повредить изделие. После извлечения из формы продукт обычно требует дальнейшей постобработки, включая финишную обработку поверхности и проверку качества, чтобы убедиться, что он соответствует ожидаемым стандартам использования и техническим требованиям.

Читать далее -

Какие существуют способы формования монолитных огнеупоров?

В огнеупорной промышленности монолитные огнеупоры стали основным материалом для многих промышленных применений благодаря своим превосходным огнеупорным характеристикам, гибким методам строительства и широкой применимости. Методы формования этого типа материала разнообразны, и для различных сценариев применения и требований к производительности используются различные передовые технологии формования. Литье — один из наиболее распространенных способов формования монолитных огнеупоров. В ходе этого процесса предварительно смешанную огнеупорную суспензию заливают в форму и извлекают из формы после затвердевания для получения огнеупорного изделия желаемой формы. Этот метод особенно подходит для изготовления огнеупорных изделий сложной формы и высоких требований к точности размеров. В процессе заливки решающее значение имеет подготовка раствора. Жидкость должна обладать превосходной текучестью и стабильностью, чтобы гарантировать равномерное заполнение формы во время заливки. Кроме того, необходимо строго контролировать время отверждения раствора и условия окружающей среды, чтобы гарантировать, что характеристики конечного продукта соответствуют ожидаемым стандартам. Распыление, как еще один эффективный метод формования монолитных огнеупорных материалов, особенно подходит для ремонта и усиления существующих огнеупорных конструкций. В этом процессе используется распыление под высоким давлением для равномерного распыления огнеупорной суспензии на ремонтируемую деталь, тем самым образуя непрерывный огнеупорный слой. Формовка распылением имеет значительные преимущества, такие как высокая скорость строительства, высокая гибкость и высокая адаптируемость. Он может точно распылять сложные формы и труднодоступные места, чтобы обеспечить однородность и непрерывность огнеупорного слоя. Кроме того, этот метод позволяет регулировать толщину распыления и тип огнеупорного материала в соответствии с фактическими потребностями для удовлетворения различных требований к производительности. Вибрационное формование — это метод формования, в котором используется механическая вибрация для плотного расположения и объединения огнеупорных частиц. Под действием вибрации тугоплавкие частицы подвергаются равномерному ударному усилию, благодаря чему достигается плотная укладка и равномерное распределение. Этот метод особенно пригоден для изготовления огнеупорных изделий простой формы и больших размеров. Преимущества вибрационной формовки заключаются в высокой эффективности производства, высокой плотности продукта и хорошей стабильности размеров. Регулируя частоту и амплитуду вибрации, можно точно контролировать плотность и внутреннюю структуру огнеупорных изделий в соответствии с различными требованиями к производительности. Формование прессованием — это процесс, при котором огнеупорным частицам придается форма посредством механического давления. Он подходит для производства огнеупорных изделий правильной формы с высокими требованиями к точности размеров. В процессе прессования огнеупорные частицы подвергаются равномерному давлению, благодаря чему достигается плотное расположение и сочетание. Преимуществами этого метода являются правильная форма изделий, высокая точность размеров и равномерная плотность. Однако прессование предъявляет высокие требования к формам и не подходит для изготовления огнеупорных изделий сложной формы или больших размеров.

Читать далее -

Каковы меры предосторожности при транспортировке изоляционного огнеупорного кирпича?

Изоляционный огнеупорный кирпич являются незаменимыми ключевыми материалами в области высокотемпературной промышленности. Безопасность, стабильность и эффективность процесса их транспортировки напрямую влияют на конечный эффект применения. Поэтому с профессиональной точки зрения крайне важно обеспечить целостность и сохранность изоляционного огнеупорного кирпича при транспортировке. Требования к упаковке Перед транспортировкой изоляционного огнеупорного кирпича его необходимо тщательно упаковать во избежание повреждений, вызванных столкновением, выдавливанием или трением во время транспортировки. Упаковочными материалами должны быть деревянные поддоны, деревянные ящики или картонные коробки высокой прочности и хорошей ударной вязкости. Эти материалы могут эффективно противостоять воздействию внешних сил во время транспортировки. Для более тяжелого огнеупорного кирпича рекомендуется использовать паллетную транспортировку для уменьшения веса и объема одной упаковки, удобной при транспортировке и погрузке-разгрузке. В процессе упаковки следует следить за наличием достаточной прокладки между огнеупорным кирпичом и упаковочными материалами, такими как пенопласт или пузырчатая пленка, для снижения воздействия вибрации и воздействия на продукцию во время транспортировки. Выбор транспортного средства Выбор правильного транспортного средства имеет решающее значение для безопасной транспортировки изоляционного огнеупорного кирпича. Обычно используемые транспортные средства включают грузовики и контейнеры. Грузовики должны иметь хорошие системы амортизации и средства защиты от дождя, чтобы огнеупорный кирпич не намокал и не повреждался во время транспортировки. Контейнеры обеспечивают более высокую безопасность и стабильность и подходят для перевозок на большие расстояния или через границу. При выборе средства передвижения также необходимо комплексно учитывать такие факторы, как расстояние перевозки, дорожные условия и погодные условия, чтобы обеспечить безопасность и эффективность транспортного процесса. Способы погрузки и разгрузки При погрузке и выгрузке изоляционного огнеупорного кирпича следует обращаться с ним осторожно, катить и бросать строго запрещено. Чтобы обеспечить плавный процесс погрузки и избежать скольжения или наклона огнеупорного кирпича, следует использовать специальное подъемное оборудование, такое как краны или вилочные погрузчики. Во время погрузки и разгрузки необходимо осторожно отрезать железные листы или канаты вокруг огнеупорных кирпичей и избегать использования в работе твердых предметов, таких как стальные долота, чтобы предотвратить сдавливание и повреждение огнеупорных кирпичей. В то же время персонал, занимающийся погрузкой и разгрузкой, должен пройти профессиональную подготовку и иметь глубокое понимание характеристик и требований к погрузке и разгрузке изоляционного огнеупорного кирпича для обеспечения стандартизированной и безопасной эксплуатации. Мониторинг и управление во время транспортировки Во время транспортировки изоляционный огнеупорный кирпич должен контролироваться и управляться на протяжении всего процесса. Во-первых, необходимо создать подробную систему учета перевозок для регистрации времени перевозки, маршрута, информации о транспортном средстве и информации о водителях, чтобы их можно было быстро отслеживать и определять местонахождение в случае возникновения проблем. Во-вторых, транспортные средства должны регулярно проверяться и обслуживаться, чтобы гарантировать их хорошее рабочее состояние. Кроме того, необходимо внимательно следить за изменениями погоды. При наличии суровых погодных условий план перевозки должен быть своевременно скорректирован, чтобы обеспечить безопасную транспортировку огнеупорного кирпича. Чрезвычайные меры В процессе транспортировки могут возникнуть различные чрезвычайные ситуации, например, дорожно-транспортные происшествия или внезапные изменения погоды. Поэтому необходимо разработать комплексные чрезвычайные меры для борьбы с возможными чрезвычайными ситуациями. Аварийные меры должны включать процедуры сообщения об авариях, контактную информацию спасателей и планы действий в чрезвычайных ситуациях. После того, как произошла авария, необходимо быстро активировать план действий в чрезвычайных ситуациях и принять необходимые спасательные меры для уменьшения потерь и последствий.

Читать далее -

Каковы требования к теплоизоляционному огнеупорному кирпичу для условий хранения?

Изоляционный огнеупорный кирпич играют жизненно важную роль в высокотемпературной промышленной сфере, а научное управление средой их хранения напрямую влияет на производительность и срок службы продукции. Чтобы обеспечить наилучшее состояние изоляционного огнеупорного кирпича, необходимо обратить внимание на следующие ключевые аспекты. Необходимость сухой среды Помещение для хранения изоляционного огнеупорного кирпича должно оставаться сухим. Чрезмерная влажность приведет к впитыванию воды огнеупорным кирпичом, что повредит его огнеупорные свойства и может вызвать напряжение внутри материала, увеличивая риск растрескивания. Поэтому склады должны быть оснащены эффективным оборудованием для осушения, например, промышленными осушителями или системами вентиляции, чтобы гарантировать поддержание влажности на подходящем уровне. Обычно относительная влажность в помещении для хранения должна поддерживаться на уровне ниже 70 %, чтобы предотвратить намокание огнеупорных кирпичей и обеспечить их долговременную стабильность. Влияние хорошей вентиляции Хорошие условия вентиляции являются важным фактором при хранении изоляционного огнеупорного кирпича. Правильная вентиляция может не только снизить температуру и влажность на складе, но и эффективно предотвратить появление плесени и коррозии. Проект склада должен включать разумную систему вентиляции, сочетающую естественную и механическую вентиляцию для обеспечения циркуляции воздуха. Особенно важно улучшить вентиляцию во влажные сезоны или в регионах. Кроме того, на складе следует избегать потенциальных источников загрязнения, таких как масло и химикаты, чтобы предотвратить проникновение этих веществ внутрь огнеупорного кирпича и влияние на его характеристики. Важность контроля температуры Температура – еще один ключевой фактор, влияющий на характеристики изоляционного огнеупорного кирпича. Экстремально высокие или низкие температуры могут оказать неблагоприятное воздействие на микроструктуру и характеристики огнеупорного кирпича. Поэтому склад должен быть оборудован оборудованием для контроля температуры и установлен подходящий температурный диапазон. Как правило, температура среды хранения должна поддерживаться в пределах нормальной температуры или немного выше, чтобы избежать резких колебаний температуры. Для некоторых специальных типов изоляционного огнеупорного кирпича, особенно со специальными ингредиентами или структурами, могут потребоваться более строгие меры контроля температуры, чтобы гарантировать, что его характеристики не пострадают. Поддержание экологически чистой окружающей среды Крайне важно обеспечить чистоту и отсутствие загрязнений в месте хранения изоляционного огнеупорного кирпича. Склады следует регулярно убирать и дезинфицировать, чтобы предотвратить рост таких микроорганизмов, как бактерии и плесень. В то же время на складе следует избегать материалов, несовместимых с огнеупорным кирпичом, таких как коррозионные вещества, такие как сильные кислоты и щелочи, чтобы предотвратить повреждение огнеупорного кирпича этими веществами. Кроме того, пол склада должен быть ровным и легко очищаемым, чтобы уменьшить скопление пыли и мусора и обеспечить гигиену складских помещений. Хранение классификаций и управление маркировкой Учитывая большое разнообразие и различные характеристики теплоизоляционного огнеупорного кирпича, для обеспечения чистоты и порядка в условиях хранения следует классифицировать и хранить различные типы огнеупорных кирпичей. Каждый огнеупорный кирпич должен иметь четкую этикетку с указанием характеристик, модели, даты производства и другой информации, чтобы персонал мог быстро его идентифицировать и использовать. В то же время классифицированное хранение также помогает предотвратить загрязнение различных типов огнеупорных кирпичей друг друга или ухудшение их характеристик, гарантируя достижение наилучшего эффекта во время использования.

Читать далее