-

Каковы процессы формования изоляционного огнеупорного кирпича?

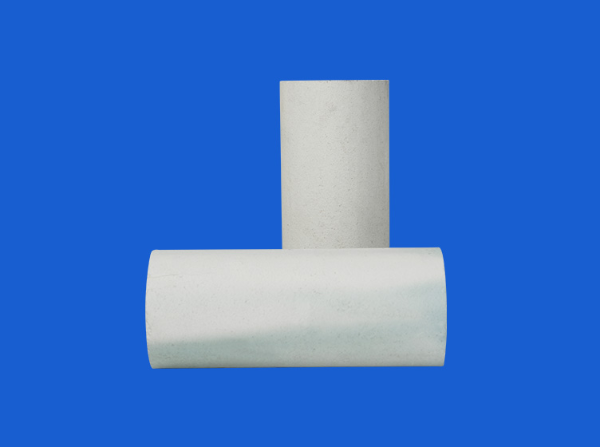

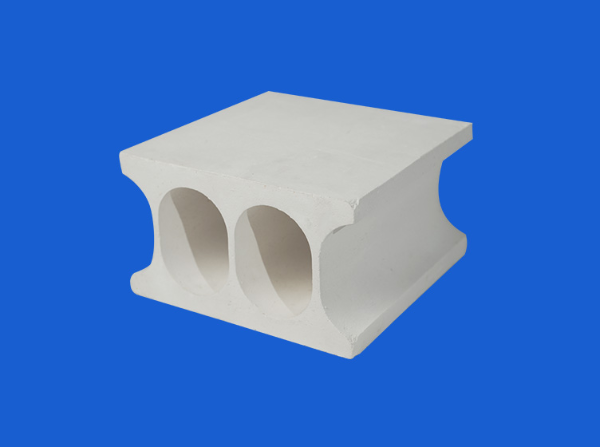

Изоляционный огнеупорный кирпич играют жизненно важную роль в высокотемпературной промышленности, а процесс формования является ключевым звеном в определении качества и производительности продукции. Выбор процесса формования не только влияет на структурную стабильность и теплоизоляционные характеристики продукта, но также напрямую связан с эффективностью производства и контролем затрат. Поэтому понимание характеристик и области применения различных методов формования имеет большое значение для повышения конкурентоспособности продукции. Технология литья под давлением Литье под давлением – это эффективный процесс формования, подходящий для тонкостенных полых изделий. В этом методе грязь впрыскивается в гипсовую форму и использует водопоглощающие свойства гипса для постепенного поглощения влаги из грязи с образованием относительно сухой пленки грязи. Со временем грязевая пленка продолжает утолщаться и в конечном итоге достигает необходимой толщины сырого тела. В это время вылейте лишнюю грязь в форму, а затем извлеките из формы, высушите и отремонтируйте зеленое тело после того, как оно достигнет определенной прочности. Содержание влаги в буровом растворе для литья под давлением обычно составляет от 35% до 45%, и он широко используется в производстве тонкостенных полых изделий, таких как гильзы для термопар, высокотемпературные печные трубы и тигли. Этот процесс может эффективно повысить эффективность производства и снизить затраты, обеспечивая при этом качество продукции. Литье пластмасс (экструзионное литье) Литье пластмасс, также известное как экструзионное формование, в основном используется для изготовления заготовок в форме полос и трубок. В этом процессе используется пластичная глина с содержанием воды от 16% до 25%, а также спиральный экструдер непрерывного действия или лопастной миксер в сочетании с гидравлическим прессом для смешивания, экструдирования и формования глины. В процессе экструзионного формования глина проходит через отверстие матрицы под сильным давлением, образуя заготовку с однородным поперечным сечением. Этот метод формования имеет такие преимущества, как высокая эффективность производства, стабильный размер заготовки и хорошее качество поверхности, и особенно подходит для производства огнеупорных изделий в форме полос и труб с однородным поперечным сечением. Технология машинного компрессионного формования При машинном компрессионном формовании, также известном как полусухое формование, для изготовления заготовки используется глина с содержанием воды от 2% до 7%. Этот процесс осуществляется с помощью различных прессов для кирпича, трамбовочных машин и вибрационных машин. По сравнению с формованием пластмасс заготовка, полученная методом машинного прессования, имеет более высокую плотность и прочность, меньшую усадку при сушке и обжиге, а также легко контролировать размер изделия. Машинное прессование является одним из широко используемых методов формования в огнеупорном производстве и широко используется в производстве современных огнеупорных материалов, таких как плавленый корунд, муллит и циркониевый корунд. При машинном прессовании его также можно разделить на различные методы формования для удовлетворения различных производственных потребностей. Фрикционный пресс для кирпича использует фрикционное колесо, которое приводит в движение ползун вверх и вниз через ходовой винт для прессования грязи. Оборудование имеет простую конструкцию, легко в эксплуатации и обслуживании, а также обладает высокой адаптируемостью. Это формовочное оборудование, которое широко используется в производстве огнеупоров. Гидравлический пресс для кирпича создает статическое давление за счет передачи энергии жидкости, работает плавно, обеспечивает двухстороннее давление и легко регулирует давление. Он может удовлетворить требования процесса формования огнеупорных изделий и обеспечить качество прессованного кирпича. Высокопроизводительные гидравлические прессы для кирпича также оснащены функцией вакуумной дегазации, которая подходит для формования различных огнеупорных изделий, таких как крупные конвертерные футеровочные кирпичи и специальные углеродосодержащие изделия. Рычажный пресс для кирпича использует механическую рычажную конструкцию для двустороннего давления в фиксированной форме. Его величина хода пуансона постоянна, что подходит для производства различных огнеупорных кирпичей. Этот метод формования обладает преимуществами гибкости работы и высокой эффективности производства и является одной из незаменимых технологий формования в области огнеупорных материалов.

Читать далее -

Каковы основные этапы процесса производства изоляционного огнеупорного кирпича?

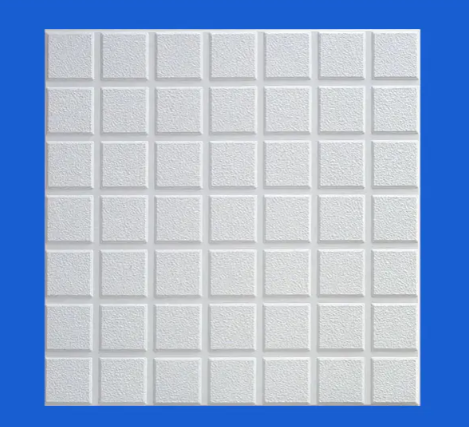

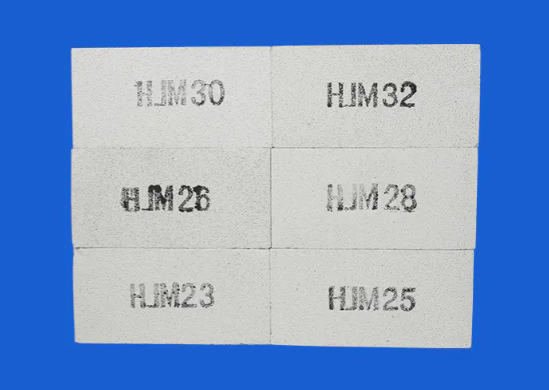

Изоляционный огнеупорный кирпич являются ключевым материалом, который может поддерживать структурную стабильность и теплоизоляционные характеристики в условиях чрезвычайно высоких температур. Они широко используются во многих отраслях промышленности, таких как металлургия, производство строительных материалов и химическая промышленность. Процесс его производства сложен и деликатн, и каждое звено напрямую влияет на качество и производительность конечного продукта. В производственном процессе подготовка и сортировка сырья являются первыми этапами. Качественное сырье является основой производства высококачественного изоляционного огнеупорного кирпича. Основное сырье включает кремнезем, глинозем и глину. Выбор сырья зависит от требуемой огнеупорности и теплоизоляционных показателей. Их необходимо строго отсортировать и измельчить, чтобы обеспечить равномерный размер частиц, удобный для последующей переработки. В частности, для кремнеземного изоляционного огнеупорного кирпича содержание SiO2 не должно быть менее 91%, чтобы обеспечить отличные характеристики продукта. Далее ключевыми звеньями являются тонкое измельчение порошка и просеивание заполнителя. Отсортированное сырье необходимо тонко измельчить с помощью такого оборудования, как шаровые мельницы или мельницы с воздушным потоком, чтобы измельчить сырье в мелкий порошок, тем самым увеличивая силу связи между частицами и улучшая плотность продукта. В то же время агрегаты (более крупные частицы) необходимо подвергать скринингу, чтобы гарантировать, что частицы разных размеров могут быть разумно сопоставлены в последующих формулах для формирования стабильной структуры. Производственный процесс становится решающим звеном на этапе составления рецептуры и равномерного смешивания. Этот этап определяет производительность конечного продукта. Пропорция различного сырья точно рассчитывается исходя из необходимой огнеупорности, теплоизоляционных показателей и конкретных требований заказчика. После смешивания ингредиентов все сырье равномерно перемешивается в миксере. Этот процесс требует строгого контроля количества добавляемой воды и времени смешивания, чтобы обеспечить однородность и пластичность раствора. Процесс формования — это процесс преобразования равномерно перемешанной грязи в заготовку желаемой формы. Существуют различные способы формования изолирующего огнеупорного кирпича, в том числе формование с затиркой, формование пластмассами (экструзионное формование), формование машинным прессованием. Заливка подходит для тонкостенных полых изделий, таких как гильзы термопар; формование пластмассы часто используется для производства таких заготовок, как тубы; а формование машинным прессованием стало наиболее широко используемым методом формования в современном производстве огнеупорных материалов благодаря плотной структуре заготовки, высокой прочности и простоте контроля размера. Сформированную заготовку необходимо высушить, чтобы удалить лишнюю влагу и предотвратить появление трещин из-за чрезмерного испарения влаги в процессе обжига. Высушенная заготовка поступает в печь для высокотемпературного обжига. В ходе этого процесса минеральные компоненты сырья претерпевают ряд физических и химических изменений, образуя стабильную кристаллическую структуру, которая придает изоляционному огнеупорному кирпичу превосходную огнестойкость и теплоизоляционные свойства. Строгий контроль температуры и времени обжига является ключом к обеспечению качества и производительности продукции. Наконец, обожженный изоляционный огнеупорный кирпич необходимо отполировать для удаления поверхностных дефектов и заусенцев, тем самым улучшая эстетику и эксплуатационные характеристики изделия. Готовая продукция строго отбирается для удаления кирпичей, не соответствующих стандартам качества, гарантируя, что каждый отгруженный изоляционный огнеупорный кирпич соответствует отраслевым стандартам и требованиям клиентов.

Читать далее -

Какие факторы связаны с теплопроводностью керамического волокна и изделий?

Керамическое волокно и продукты широко используются в областях высоких температур, таких как металлургия, аэрокосмическая и химическая промышленность, благодаря их хорошим теплоизоляционным свойствам. Теплопроводность является важным показателем для измерения теплопроводности материалов. Низкая теплопроводность керамических волокон позволяет им эффективно снижать теплопотери в высокотемпературных средах, тем самым повышая энергоэффективность. 1. Состав материала Теплопроводность керамических волокон в первую очередь тесно связана с составом их материала. Керамические волокна обычно состоят из неорганических веществ, таких как алюминий, кремний и цирконий. Пропорции различных ингредиентов напрямую влияют на микроструктуру и теплопроводность материала. Например, керамические волокна с более высоким содержанием алюминия обычно имеют более низкую теплопроводность, поскольку добавление алюминия усиливает изолирующий эффект материала. Кроме того, использование циркония может еще больше улучшить устойчивость к высоким температурам, а также может повлиять на теплопроводность. 2. Диаметр и структура волокна. Диаметр и структура керамических волокон также оказывают существенное влияние на теплопроводность. Чем тоньше волокно, тем больше площадь его поверхности и способность образовывать больше газовых прослоек. Эти газовые слои помогают уменьшить теплопроводность, тем самым снижая теплопроводность. Ставка. Напротив, более толстые волокна увеличивают путь проводимости тепла через твердое тело, тем самым увеличивая теплопроводность. Следовательно, оптимизация диаметра волокон позволяет существенно улучшить их теплоизоляционные свойства. 3. Плотность Плотность керамического волокна напрямую влияет на его теплопроводность. Керамическое волокно с более низкой плотностью обычно имеет лучшие теплоизоляционные характеристики, поскольку более низкая плотность означает наличие большего количества газовых прослоек, что помогает уменьшить теплопроводность. И наоборот, слишком высокая плотность может привести к увеличению теплопроводности. В процессе производства теплопроводность материала можно эффективно контролировать, регулируя его плотность. 4. Температура Температура также оказывает важное влияние на теплопроводность керамических волокон. С повышением температуры теплопроводность материала увеличивается. Это связано с усилением движения атомов и молекул при высоких температурах, что способствует теплопроводности. Следовательно, при высоких температурах необходимо учитывать изменения теплопроводности керамических волокон при реальных рабочих температурах, чтобы обеспечить их теплоизоляционный эффект в конкретной среде. 5. Содержание влаги Содержание влаги в керамических волокнах также оказывает существенное влияние на теплопроводность. Присутствие влаги увеличивает теплопроводность за счет испарения или теплопроводности, особенно в средах с высокой влажностью. Чтобы поддерживать низкую теплопроводность керамического волокна, необходимо максимально контролировать его влажность, чтобы избежать чрезмерной влажности, влияющей на его теплоизоляционные характеристики. 6. Процесс производства Процесс производства керамических волокон также влияет на их теплопроводность, а использование различных технологий формования и спекания может привести к различиям в микроструктуре материала, тем самым влияя на теплопроводность. Разумные параметры процесса могут эффективно улучшить теплоизоляционные характеристики волокна и снизить теплопроводность.

Читать далее -

Почему кальциево-силиконовая пластина настолько устойчива к коррозии?

Кальциевая кремниевая пластина является важным материалом, широко используемым в металлургии, химической промышленности, строительстве и других областях. Его хорошая коррозионная стойкость позволяет ему хорошо работать во многих суровых условиях. Ниже будет обсуждаться, почему кальциево-кремниевая пластина обладает хорошей коррозионной стойкостью по многим аспектам, таким как состав материала, физические свойства, среда применения и обработка поверхности. 1. Состав материала Кремниево-кальциевая пластина в основном состоит из двух элементов: кальция (Ca) и кремния (Si). Кальций в сплаве обладает сильным восстановительным свойством и может эффективно вступать в реакцию с коррозионными элементами, такими как кислород и сера, образуя стабильную кальцификацию, тем самым защищая подложку от коррозии. Кремний не только повышает прочность и износостойкость сплава, но и способствует устойчивости к коррозии. Сочетание этих двух факторов позволяет кальциево-кремниевой пластине образовывать защитную оксидную пленку в агрессивной среде, что еще больше повышает ее коррозионную стойкость. 2. Физические свойства Физические свойства кальциево-кремниевой пластины также способствуют ее хорошей коррозионной стойкости. Сплав может сохранять стабильные характеристики при высоких температурах и противостоять эрозии различных химических сред. Его хорошая теплопроводность и электропроводность позволяют ему хорошо работать в условиях высоких температур или сильных токов. Кроме того, низкий коэффициент расширения пластины из кальциево-кремниевого сплава снижает вероятность ее деформации при изменении температуры, уменьшая повреждение материала, вызванное напряжением, и тем самым снижая риск коррозии. 3. Среда применения Пластины из кальциево-кремниевого сплава обычно используются в химическом оборудовании, металлургических печах и высокотемпературных реакторах, которые часто сопровождаются высокой температурой, высокой влажностью и агрессивными газами. Хорошая коррозионная стойкость позволяет пластинам из кальциево-кремниевого сплава стабильно работать в течение длительного времени в экстремальных условиях, сокращая частоту обслуживания и замены материалов и снижая эксплуатационные расходы. В нефтехимической, фармацевтической, пищевой и других отраслях промышленности пластины из кальциево-кремниевого сплава широко используются при изготовлении резервуаров для хранения, трубопроводов и реакторов для обеспечения безопасного производства. 4. Обработка поверхности Процесс обработки поверхности пластины из кальциево-кремниевого сплава также значительно повышает ее коррозионную стойкость. Общие методы обработки включают распыление, горячее покрытие и гальванику. Такая обработка поверхности может образовывать защитную пленку на поверхности пластины из сплава, эффективно блокируя проникновение агрессивных сред. Например, технология горячего цинкования позволяет сформировать слой цинка на поверхности пластины из кальциево-кремниевого сплава, чтобы повысить ее коррозионную стойкость. Таким образом, срок службы пластин из кальциево-кремниевого сплава продлевается, а затраты на техническое обслуживание значительно снижаются. Хорошая коррозионная стойкость пластин из кальциево-кремниевого сплава обусловлена уникальным составом материала, хорошими физическими свойствами, подходящими условиями применения и эффективной технологией обработки поверхности. В совокупности эти факторы позволяют пластинам из кальциево-кремниевого сплава сохранять стабильные характеристики в различных суровых условиях и широко использоваться в различных областях. С развитием науки и техники процесс производства и технология применения пластин из кальциево-кремниевого сплава будут продолжать совершенствоваться, а их коррозионная стойкость будет продолжать улучшаться, обеспечивая более надежный выбор материала для промышленности и строительства.

Читать далее -

Как влияет технология строительства на стабильность монолитных огнеупоров?

Монолитные огнеупоры играют важную роль в высокотемпературном промышленном оборудовании, а технология их изготовления оказывает непосредственное влияние на стабильность и срок службы материала. Разумные методы строительства могут гарантировать, что мономерный огнеупорный материал достигнет наилучших характеристик в практическом применении, в то время как неправильная технология строительства может вызвать трещины, отслаивание и другие проблемы, что влияет на общую стабильность. 1. Подготовка материала Подготовка мономерных огнеупорных материалов перед строительством имеет решающее значение. Это основа для обеспечения качества и пропорции сырья в первую очередь. Однородность материала: перед строительством мономерные огнеупорные материалы необходимо полностью перемешать, чтобы обеспечить равномерное распределение компонентов и избежать локальных недостатков производительности. Контроль влажности: добавление влаги должно строго контролироваться во время использования. Слишком много или слишком мало влаги повлияет на эксплуатационные характеристики и эффект отверждения материала. 2. Метод строительства Способ изготовления мономерных огнеупорных материалов напрямую влияет на их устойчивость. Общие методы строительства включают заливку, напыление и литье. Процесс заливки: В процессе заливки необходимо следить за тем, чтобы материал быстро и равномерно заполнялся оборудованием, чтобы избежать пустот и пузырей. Эти дефекты снижают прочностные и теплоизоляционные характеристики материала. Процесс распыления: Во время распыления необходимо следить за скоростью движения и углом распыления распылителя, чтобы добиться равномерной толщины покрытия. Неравномерное распыление может вызвать локальную слабость, что повлияет на характеристики огнеупора. Процесс литья: В процессе литья следует уделять внимание конструкции и обработке поверхности формы, чтобы уменьшить повреждения при извлечении из формы и обеспечить целостность огнеупорного материала. III. Отверждение и сушка После завершения строительства отверждение и сушка являются ключевыми этапами для обеспечения стабильности монолитных огнеупоров. Время отверждения: Время отверждения должно быть разумно подобрано в соответствии с характеристиками материала. Слишком короткое время отверждения может привести к недостаточной прочности материала, а слишком длительное время отверждения может привести к усадке и трещинам. Контроль температуры и влажности. Температура и влажность среды отверждения и сушки имеют решающее значение для стабильности материала. Высокая температура и низкая влажность окружающей среды способствуют ускорению затвердевания, но слишком быстрое высыхание может привести к появлению трещин. Поэтому следует принять соответствующие меры для контроля состояния окружающей среды. IV. Мониторинг во время строительства В процессе строительства мониторинг в режиме реального времени может эффективно избежать потенциальных проблем. Техническая подготовка: Строительный персонал должен пройти профессиональную подготовку, освоить строительные технологии и характеристики материалов, а также уменьшить проблемы, вызванные неправильной эксплуатацией. Проверка качества: после строительства необходимо провести необходимые проверки качества материалов, чтобы убедиться, что они соответствуют проектным требованиям, чтобы вовремя обнаружить и устранить проблемы. Процесс строительства играет жизненно важную роль в стабильности монолитных огнеупоров. Подготовка материалов, методы строительства, процессы отверждения и сушки, а также последующее управление техническим обслуживанием — все это ключевые факторы, влияющие на их производительность и надежность. Благодаря научным и разумным процессам строительства можно улучшить стабильность монолитных огнеупорных материалов, продлить срок их службы, и они смогут играть более важную роль в высокотемпературном промышленном применении. Для достижения этой цели строительным работникам необходимо полностью понимать каждое звено строительного процесса, чтобы обеспечить надежность и безопасность монолитных огнеупорных материалов в экстремальных условиях.

Читать далее -

Какие факторы связаны с теплоизоляционными характеристиками изоляционного огнеупорного кирпича?

Изоляционный огнеупорный кирпич играют важную роль в высокотемпературных промышленных применениях, особенно в печах и оборудовании для термообработки. Основная функция этих кирпичей — обеспечить хорошую теплоизоляцию для уменьшения теплопотерь и повышения энергоэффективности. Однако теплоизоляционные характеристики изоляционного огнеупорного кирпича не статичны, а зависят от многих факторов. 1. Состав материала Теплоизоляционные характеристики изоляционного огнеупорного кирпича тесно связаны с составом его материала. Обычными изоляционными материалами являются следующие. Легкие огнеупорные материалы: используйте легкие огнеупорные материалы, такие как керамзит или пенокерамика, которые имеют низкую теплопроводность, тем самым эффективно снижая теплопроводность. Волокнистые материалы. Добавление волокнистых материалов (таких как керамические волокна или алюмосиликатные волокна) к изолирующим огнеупорным кирпичам может еще больше улучшить их теплоизоляционные характеристики и снизить общую плотность. Пористая структура: Пористая структура кирпичного тела также влияет на его теплоизоляционные характеристики. Наличие пор может снизить теплопроводность и образовать изоляционный слой. 2. Плотность кирпича Плотность кирпича является важным фактором, влияющим на теплоизоляционные характеристики. Вообще говоря, чем ниже плотность, тем ниже теплопроводность, что усиливает теплоизоляционный эффект. Это связано с тем, что кирпичи низкой плотности содержат больше пор, которые могут эффективно предотвращать проводимость тепла. Однако слишком низкая плотность может повлиять на прочность кирпича, поэтому при проектировании необходимо найти баланс между теплоизоляцией и механическими свойствами. 3. Температурный диапазон Теплоизоляционные характеристики изоляционного огнеупорного кирпича будут различаться при разных температурах. Вообще говоря, при более высоких температурах теплопроводность кирпича увеличится, а теплоизоляционные характеристики могут снизиться. Поэтому при проектировании изоляционного огнеупорного кирпича необходимо учитывать его работоспособность при реальных рабочих температурах. 4. Толщина кирпича Толщина кирпича напрямую влияет на его теплоизоляционные способности. Более толстые изоляционные кирпичи обычно обладают лучшими теплоизоляционными характеристиками, поскольку тепло должно проходить через более толстый слой материала, чтобы перейти на другую сторону. Однако слишком толстый кирпич увеличит вес и сложность конструкции, поэтому при выборе толщины кирпича необходимо всесторонне учитывать потребности реального применения. 5. Качество строительства Качество строительства также оказывает существенное влияние на теплоизоляционные характеристики изоляционного огнеупорного кирпича. Неправильная обработка щелей и швов между кирпичами приведет к утечке тепла. Поэтому правильные методы строительства и хорошая герметизация являются залогом эффективной изоляции изоляционного кирпича. 6. Факторы окружающей среды Внешняя среда также влияет на теплоизоляционные характеристики изоляционного огнеупорного кирпича. Например, такие факторы, как поток окружающего воздуха, влажность и давление воздуха, могут влиять на теплопроводность кирпича. В некоторых случаях внешнее тепловое излучение также влияет на теплоизоляционный эффект кирпича, поэтому при проектировании следует учитывать комплексное воздействие окружающей среды. 7. Срок службы С увеличением срока службы эксплуатационные характеристики изоляционного огнеупорного кирпича могут постепенно снижаться, особенно в условиях высоких температур и агрессивных сред. Старение, термическая усталость и химическая эрозия могут вызвать изменения в структуре кирпича, тем самым влияя на характеристики теплоизоляции. Поэтому регулярный осмотр и замена стареющих изоляционных кирпичей являются важными мерами для поддержания работоспособности системы.

Читать далее -

Какие факторы влияют на стойкость к термическому удару огнеупорных заготовок неопределенного типа?

Неопределенные огнеупорные отливки огнеупорный материал, обычно используемый в высокотемпературных отраслях. Он обладает высокой пластичностью и может быть адаптирован к различным условиям применения. Этот материал в основном используется в сталелитейной, стекольной, цементной, нефтехимической и других областях, а также играет роль защитной облицовки в высокотемпературном оборудовании. Устойчивость к термическому удару является одним из важных свойств этого материала, определяющим, сможет ли он сохранять структурную стабильность при экстремальных колебаниях температуры. Ниже будут подробно представлены основные факторы, влияющие на стойкость к термическому удару огнеупорных литых изделий неопределенного срока действия. 1. Состав материалов Термическая стойкость огнеупорных бетонов неопределенного типа во многом зависит от состава их материалов. Общие компоненты включают огнеупорные заполнители, связующие и добавки. Огнеупорные заполнители: такие материалы, как боксит с высоким содержанием глинозема и магнезия, могут повысить жаропрочность материала. Распределение размеров и форма частиц заполнителя, а также коэффициент теплового расширения самого материала влияют на стойкость к термическому удару. Вообще говоря, мелкозернистые заполнители с большей вероятностью образуют плотную структуру, тем самым улучшая термостойкость. Связующее: Обычным связующим является цемент или полимер с высоким содержанием глинозема. Связующее играет роль связующего и структурного носителя в огнеупорных материалах, но разные типы связующих по-разному влияют на стойкость к термическому удару. Лучшие связующие могут эффективно противостоять тепловому расширению при изменении температуры, тем самым предотвращая образование трещин. Добавки: добавляя микроэлементы, такие как порошок кремнезема и оксид алюминия, можно повысить плотность и стабильность материала. Эти добавки могут помочь снизить термическое напряжение внутри материала и снизить риск растрескивания материала при изменении температуры. 2. Коэффициент теплового расширения. Коэффициент термического расширения материала напрямую определяет величину изменения его размеров при изменении температуры. Если коэффициент теплового расширения материала слишком велик, он легко треснет из-за объемного расширения или сжатия при резком изменении температуры. Устойчивость к тепловому удару огнеупорных литых изделий неопределенного срока должна учитывать соответствие коэффициентов теплового расширения материалов. Рационально выбирая различные компоненты огнеупорного материала и оптимизируя коэффициенты теплового расширения каждого компонента, можно эффективно снизить напряжение между различными материалами, тем самым улучшая общую стойкость к тепловому удару. 3. Плотность материалов Плотность огнеупорных бетонных изделий неопределенного типа является еще одним важным фактором, который напрямую влияет на их термостойкость. Материалы высокой плотности могут уменьшить количество пор, делая материал более устойчивым к растрескиванию при высоких температурах и быстром охлаждении и нагревании. Низкая пористость: поры являются слабыми местами материала и склонны становиться точками концентрации напряжений. При быстром изменении температуры напряжение вокруг пор становится большим, что может привести к образованию трещин. Следовательно, контроль плотности материала может значительно улучшить термостойкость за счет уменьшения наличия пор и трещин. Структурная плотность: в процессе строительства соответствующая вибрационная обработка и технология формования позволяют сделать структуру материала более плотной, избежать наличия пустот внутри и тем самым улучшить термостойкость. 4. Количество циклов термоудара Во время использования материал подвергается множественным циклам термического удара, то есть температура продолжает падать от высокой температуры до низкой температуры, а затем повышаться от низкой температуры до высокой температуры. Количество и амплитуда циклов термического удара оказывают важное влияние на устойчивость к тепловому удару. Низкое количество термических ударов: при определенном количестве термических ударов на материале могут не появиться явные трещины. Однако по мере увеличения количества термических ударов микротрещины в материале будут постепенно расширяться, что в конечном итоге приведет к разрушению материала. Поэтому выбор материалов, которые могут выдерживать высокие температуры и несколько циклов термоудара, является важным средством повышения устойчивости к тепловому удару. Разница температур термического удара: если изменение температуры слишком велико, тепловое напряжение внутри материала резко увеличится, особенно если температура поверхности и внутренняя температура неравномерны, тепловое напряжение будет более очевидным, что приведет к образованию трещин. Следовательно, огнеупорные бетонные изделия неопределенного типа должны иметь хорошую теплопроводность, чтобы уменьшить концентрацию напряжений, вызванных разницей температур. 5. Прочность сцепления Термическая стойкость материала тесно связана с прочностью сцепления его внутренней структуры. Чем выше прочность соединения, тем меньше вероятность того, что материал растрескается при воздействии внешнего термического напряжения. Прочность и ударная вязкость материала. Огнеупорные материалы должны обладать определенной прочностью и ударной вязкостью, особенно в условиях высоких температур. Если прочность материала недостаточна, термическое напряжение может выйти за пределы допустимого диапазона, что приведет к повреждению материала. Материалы с хорошей прочностью могут поглощать часть термического напряжения и предотвращать расширение трещин. Межфазное соединение: огнеупорные бетонные изделия неопределенного типа состоят из различных материалов, поэтому прочность межфазного соединения между различными материалами также влияет на общую стойкость к термическому удару. Если прочность соединения на границе раздела недостаточна, материал может легко расслаиваться или отваливаться при резком изменении температуры.

Читать далее -

Какие факторы влияют на термическую стабильность тяжелого высокоалюминиевого кирпича?

Тяжелый высокий алюминиевый кирпич представляет собой огнеупорный материал, основным компонентом которого является оксид алюминия. Он широко используется в высокотемпературных отраслях, таких как металлургия, химическая промышленность и стекольная промышленность. Его термическая стабильность напрямую влияет на срок службы и способность адаптироваться к суровым условиям окружающей среды. Термическая стабильность означает способность материала сохранять свои физические, химические и механические свойства при высоких температурах, особенно если он может избежать растрескивания, деформации или повреждения при резком изменении температуры. 1. Содержание глинозема Основным компонентом тяжелого высокоалюминиевого кирпича является глинозем (Al₂O₃). Чем выше его содержание, тем лучше устойчивость к высоким температурам и термостойкость кирпича. Высокая температура плавления глинозема (более 2000°C) позволяет высокоглиноземистым кирпичам оставаться стабильными в условиях чрезвычайно высоких температур. Низкий коэффициент теплового расширения оксида алюминия делает его меньшее изменение объема при высоких температурах, уменьшая термическое напряжение, вызванное изменениями температуры. Если содержание глинозема низкое, соответственно снизятся огнеупорность и термостойкость кирпича. Поэтому обеспечение высокого содержания глинозема является залогом повышения термостойкости высокоглиноземистого кирпича. 2. Кристаллическая структура Микроскопическая кристаллическая структура тяжелого высокоалюминиевого кирпича играет жизненно важную роль в его термической стабильности. Глинозем и другие минералы при высокотемпературном спекании образуют плотную кристаллическую структуру, что позволяет рассеять напряжения, вызванные перепадами температур, и снизить риск образования трещин внутри кирпича. Кроме того, плотная кристаллическая структура также снижает пористость материала, тем самым повышая его устойчивость к термическому удару. Если кристаллическая структура кирпича неровная или пористость высока, материал склонен к концентрации локальных напряжений при высоких температурах, что приводит к растрескиванию или отслаиванию, что влияет на его термическую стабильность. 3. Процесс производства Процесс производства тяжелого высокоалюминиевого кирпича напрямую влияет на его термическую стабильность. Процесс формования кирпичного корпуса требует прессования под высоким давлением для обеспечения плотности материала. Чем выше плотность прессования, тем лучше термостойкость тела кирпича при высокой температуре, поскольку у него меньше внутренних пор и более равномерное распределение термических напряжений. Температура обжига также очень важна. Вообще говоря, температура обжига высокоалюминиевого кирпича составляет от 1400 до 1600 ℃. Если температура обжига слишком низкая, материал недостаточно плотный, что легко может привести к неравномерному коэффициенту теплового расширения; если температура обжига слишком высока, это может нарушить баланс между оксидом алюминия и другими компонентами, что повлияет на термическую стабильность. 4. Коэффициент теплового расширения Коэффициент термического расширения материала является важным параметром, влияющим на его термическую стабильность. Чем меньше коэффициент термического расширения, тем меньше изменение размеров кирпича при изменении температуры, соответственно снижается и термическое напряжение. Тяжелый высокоалюминиевый кирпич имеет более высокое содержание глинозема, что дает ему более низкий коэффициент теплового расширения и обеспечивает лучшую стабильность размеров в условиях высоких температур. Таким образом, кирпич может сохранять структурную целостность в условиях высоких температурных колебаний и не трескается из-за расширения или сжатия. Если коэффициент теплового расширения материала велик, напряжение, возникающее при колебаниях температуры, будет больше, что приведет к снижению термической стабильности.

Читать далее -

Какие факторы влияют на высокую теплопроводность изделий из карбида кремния

Карбид кремния Карбид кремния широко используется в различных областях промышленности благодаря своим хорошим физическим и химическим свойствам, особенно благодаря высокой теплопроводности, что позволяет ему хорошо работать в тех случаях, когда требуется отвод тепла. Силиконизированные углеродные материалы обладают преимуществами высокой теплопроводности, высокой термостойкости, износостойкости и коррозионной стойкости и широко используются в электронных устройствах, теплообменниках, производстве полупроводников и других областях. Однако теплопроводность силиконизированного углерода не фиксирована и на нее влияет множество факторов. Ниже будут проанализированы факторы, которые влияют на высокую теплопроводность силиконизированных углеродных продуктов с точки зрения кристаллической структуры, чистоты материала, температуры, легирующих элементов и технологии обработки. 1. Влияние кристаллической структуры Высокая теплопроводность силиконизированного углерода связана с его уникальной кристаллической структурой. Существуют в основном две кристаллические структуры силиконизированного углерода: α-тип (гексагональная структура) и β-тип (кубическая структура). При комнатной температуре теплопроводность силиконизированного углерода β-типа несколько выше, чем у силиконизированного углерода α-типа. Атомное расположение силиконизированного углерода β-типа более компактно, колебания решетки более упорядочены, термическое сопротивление снижено. Следовательно, выбор подходящей кристаллической структуры может улучшить теплопроводность материала. Однако в условиях высоких температур силикатизированный углерод α-типа постепенно демонстрирует лучшую термическую стабильность. Хотя его теплопроводность немного ниже при комнатной температуре, он может сохранять хорошую теплопроводность при высоких температурах. Это означает, что в конкретных условиях применения крайне важно выбрать правильную кристаллическую структуру. 2. Влияние чистоты материала Теплопроводность силикатных углеродных материалов сильно зависит от их чистоты. В кристаллах силикатного углерода более высокой чистоты меньше примесей, а рассеяние колебаний решетки при теплопередаче уменьшается, поэтому теплопроводность улучшается. Напротив, примеси в материале будут образовывать дефекты решетки, затруднять передачу теплового потока и снижать эффективность теплопроводности. Поэтому поддержание высокой чистоты силикатных углеродных материалов во время производства имеет решающее значение для обеспечения высокой теплопроводности. Некоторые остаточные примеси, такие как оксиды металлов или другие аморфные вещества, образуют тепловые барьеры на границах зерен окремненных кристаллов углерода, значительно снижая теплопроводность материала. Эти примеси приводят к увеличению термического сопротивления границ зерен, особенно при более высоких температурах. Поэтому строгий контроль чистоты сырья и производственных процессов является одним из ключевых шагов по улучшению теплопроводности силикатизированного углерода. 3. Влияние температуры на теплопроводность. Температура является одним из важных факторов, влияющих на теплопроводность силицида углерода. По мере повышения температуры колебания решетки в материале будут усиливаться, что приведет к увеличению рассеяния фононов, что повлияет на проводимость тепла. В условиях низких температур теплопроводность углеродосилицидных материалов относительно высока, но по мере повышения температуры теплопроводность постепенно снижается. Теплопроводность силицида углерода различна в разных температурных диапазонах. Вообще говоря, теплопроводность силицида углерода более выражена при низких температурах, но при температуре выше 1000°С его теплопроводность постепенно ослабевает. Несмотря на это, теплопроводность силицида углерода в условиях высоких температур по-прежнему лучше, чем у большинства других керамических материалов. 4. Влияние легирующих элементов Для оптимизации теплопроводности углеродсилицидных материалов в промышленности обычно вводят некоторые легирующие элементы, способные изменять кристаллическую структуру и электрические свойства материала, тем самым влияя на теплопроводность. Например, легирование такими элементами, как азот или алюминий, может изменить теплопроводность силицида углерода. Однако допинг может иметь и негативные последствия. Если концентрация легирования слишком высока, дефекты в кристаллической структуре увеличиваются, и легированные атомы взаимодействуют с атомами решетки, что приводит к усилению вибрации решетки, увеличению термического сопротивления и, в конечном итоге, к снижению теплопроводности материала. Следовательно, тип и концентрацию легирующего элемента необходимо точно контролировать, чтобы минимизировать негативное влияние на теплопроводность и одновременно улучшить другие свойства (например, электропроводность). 5. Влияние технологии обработки Процесс производства силиконизированных углеродных материалов напрямую влияет на их теплопроводность. Различные методы производства, такие как процесс спекания, горячее прессование и осаждение из паровой фазы, влияют на размер зерна, плотность и пористость материала, и все это влияет на теплопроводность. Например, силиконизированные углеродные материалы, полученные спеканием при горячем прессовании, обычно имеют более высокую плотность и меньше пор, более короткие пути теплопроводности и, следовательно, лучшую теплопроводность. Силиконизированные углеродные материалы, полученные традиционными методами спекания, могут иметь больше пор и микроскопических дефектов, что приводит к увеличению термического сопротивления и снижению теплопроводности.

Читать далее -

Как конструкция горелочного блока влияет на его долговечность?

В основном оборудовании химической промышленности Горелочный блок является ключевым компонентом стабилизации и передачи пламени. Его конструкция связана с эффективностью сгорания пламени и напрямую влияет на его долговечность во время использования. Хорошо спроектированный блок горелок может противостоять эрозии высокой температуры, высокого давления и агрессивных сред, тем самым продлевая срок службы оборудования и обеспечивая стабильную работу производственной линии. 1. Конструкция направления и распределения пламени горелочного блока имеет решающее значение для его долговечности. Разумное управление пламенем может гарантировать равномерное распределение пламени в камере сгорания и избежать абляции материала, вызванной локальным перегревом. В то же время за счет оптимизации конструкции канала воздушного потока можно уменьшить сопротивление воздушному потоку, повысить эффективность сгорания и дополнительно снизить тепловую нагрузку, которую несет блок горелок. Такая конструкция продлевает срок службы блока горелок и повышает стабильность и безопасность всей системы сгорания. 2. Конструкция конструкции рассеивания тепла и охлаждения также является важным фактором, влияющим на долговечность блока горелок. В условиях высоких температур блок горелок должен иметь хорошие характеристики рассеивания тепла, чтобы предотвратить ухудшение характеристик материала или повреждение, вызванное чрезмерной температурой. При проектировании обычно принимаются такие меры, как увеличение площади рассеивания тепла, установка каналов охлаждения или использование материалов с хорошей теплопроводностью для повышения эффективности рассеивания тепла блока горелок. Эти конструкции помогают снизить рабочую температуру блока горелок и эффективно продлить срок его службы. 3. Не следует игнорировать конструкцию уплотнительной и защитной конструкции. В химическом производстве многие среды обладают высокой коррозионной активностью. Если герметичность блока горелок неудовлетворительна, легко вызвать утечку среды, что приведет к коррозии и повреждению блока горелок. Поэтому при проектировании необходимо уделить внимание конструкции уплотнительной конструкции, а также использовать высококачественные уплотнительные материалы и передовые технологии уплотнения, чтобы обеспечить надежную герметичность блока горелок. В то же время на поверхность горелочного блока можно нанести антикоррозионное покрытие или принять другие защитные меры для повышения его коррозионной стойкости. 4. Проектирование распределения напряжений и оптимизация конструкции также являются ключом к повышению долговечности горелочного блока. В условиях высокой температуры и высокого давления блок горелок будет подвергаться сложным нагрузкам. Если распределение напряжения неравномерно или конструкция конструкции нерациональна, легко вызвать усталость материала, растрескивание и другие проблемы. Поэтому при проектировании необходимо полностью учитывать характеристики распределения напряжений. Оптимизируя конструктивную схему, принимая разумную толщину и форму материала, а также другие меры, можно уменьшить явление концентрации напряжений и улучшить несущую способность горелочного блока. Конструкция блока горелки оказывает далеко идущее влияние на его долговечность. За счет оптимизации конструкции направления и распределения пламени, конструкции рассеивания тепла и охлаждения, конструкции уплотнения и защиты, распределения напряжений, оптимизации конструкции и т. д. можно значительно повысить долговечность блока горелок, обеспечивая надежную гарантию стабильной работы химического оборудования. производство.

Читать далее -

Почему огнеупорные литые изделия неопределенного срока действия обладают хорошей устойчивостью к термическому удару

В сфере высокотемпературной промышленности быстрые изменения температуры в печи являются нормой. Этот частый термический удар представляет собой серьезную проблему для материалов футеровки печи. Неопределенные огнеупорные отливки выделяется среди многих огнеупорных материалов благодаря своей хорошей термостойкости и стал идеальным выбором для решения этой задачи. Так почему же IRC обладает такой хорошей термостойкостью? Выдающиеся характеристики термостойкости IRC обусловлены научной разработкой формулы материала. В ходе исследований и разработок для дозирования были выбраны разнообразные сырьевые материалы, устойчивые к высоким температурам и с низким коэффициентом теплового расширения, чтобы гарантировать, что IRC может сохранять стабильный объем и форму при высоких температурах. Кроме того, путем добавления соответствующих количеств добавок, таких как микропорошки и волокна, можно эффективно улучшить микроструктуру IRC и повысить его термостойкость. Эти добавки могут поглощать и рассеивать напряжения во время термического удара и предотвращать растрескивание материала из-за концентрации напряжений. Сортировка частиц является одним из ключевых факторов, влияющих на термостойкость IRC. Строго контролируйте размер частиц и распределение сырья, чтобы обеспечить формирование разумной пористой структуры и плотной скелетной структуры внутри IRC. Эта структура может эффективно рассеивать и передавать напряжение во время теплового удара, уменьшать повреждения, вызванные концентрацией напряжений, а плотная каркасная структура также может улучшить прочность и ударную вязкость IRC, еще больше повышая его устойчивость к тепловому удару. Помимо рецептуры материалов и сортировки частиц, передовые технологии производства также являются важной гарантией хорошей термостойкости IRC. В процессе производства используются формование под высоким давлением, высокотемпературное спекание и другие процессы для образования тесной связи между внутренними частицами IRC, тем самым улучшая его общую прочность и плотность. В то же время за счет оптимизации кривой спекания и контроля атмосферы можно дополнительно улучшить микроструктуру IRC и повысить его термостойкость. Хотя IRC сам по себе обладает хорошей термостойкостью, разумное использование и обслуживание также являются ключом к поддержанию его работоспособности. Во время использования следует избегать быстрого подъема и падения, а также чрезмерных колебаний температуры печи, чтобы уменьшить повреждение IRC от теплового удара. Регулярный осмотр и техническое обслуживание футеровки печи, своевременное обнаружение и устранение потенциальных трещин и сколов также являются важными мерами по продлению срока службы IRC и поддержанию его термостойкости. Огнеупорные бетонные изделия неопределенного срока службы обладают хорошей стойкостью к термическому удару благодаря совокупному воздействию многих факторов, таких как научный дизайн формулы материала, сортировка мелких частиц, передовые технологии производства, а также разумное использование и техническое обслуживание. Эти преимущества позволяют IRC стабильно и надежно работать в высокотемпературной промышленной сфере, обеспечивая надежную гарантию безопасного производства и эффективной эксплуатации различных печей.

Читать далее -

Почему низкоцементные сборные конструкции экологически безопасны?

1. Ядро Низкоцементный сборный дом Это его материальный состав и процесс производства. По сравнению с традиционными методами строительства это сборное здание значительно сокращает использование цемента в производственном процессе. Производство цемента является одним из важных источников выбросов парниковых газов, особенно выбросов углекислого газа. Сокращая количество используемого цемента, Low-cement Prefab снижает выбросы углекислого газа от строительных материалов и вносит положительный вклад в решение проблемы изменения климата. 2. Помимо сокращения использования цемента, компания Low-cement Prefab также использует различные экологически чистые материалы и технологии. В качестве альтернативного сырья используются переработанные материалы, промышленные отходы или природные минералы. Эти материалы широко доступны и могут сократить добычу новых ресурсов и уменьшить ущерб, наносимый окружающей среде. В то же время на заводе завершается производственный процесс сборных зданий, что снижает шум, пыль и выбросы отходов при строительстве, а также дополнительно улучшает показатели защиты окружающей среды. 3. С точки зрения всего жизненного цикла здания низкоцементные сборные конструкции также работают хорошо. Благодаря своей конструкции и оптимизированному выбору материалов этот тип здания имеет лучшие показатели теплоизоляции, вентиляции и освещения, а также может снизить потребление энергии и выбросы углекислого газа во время эксплуатации здания. Кроме того, сборные здания также обладают высокой прочностью и ремонтопригодностью, что может продлить срок службы зданий и сократить выбросы отходов и углерода, вызванные частым сносом и строительством. 4. В процессе продвижения развития низкоцементных сборных конструкций важную роль сыграла политическая поддержка и руководство рынком. Правительства различных стран ввели соответствующую политику, направленную на поощрение строительства низкоуглеродных и экологически чистых зданий, предоставляя широкое пространство для развития инновационных методов строительства, таких как низкоцементные сборные дома. С повышением экологической осведомленности потребителей все больше и больше компаний и частных лиц начали обращать внимание и выбирать низкоуглеродистые и экологически чистые строительные продукты, оказывая мощную поддержку продвижению на рынок инновационных методов строительства, таких как низкоцементные сборные конструкции. Низкоцементные сборные конструкции — это низкоуглеродный и экологически чистый метод строительства, обладающий значительными преимуществами в сокращении выбросов парниковых газов, уменьшении углеродного следа здания и улучшении эксплуатационных характеристик здания. Ожидается, что благодаря постоянному улучшению глобальной экологической осведомленности и постоянному развитию технологий, Low-cement Prefab будет играть более важную роль в будущей строительной сфере и внесет свой вклад в строительство зеленого, низкоуглеродного и устойчивого дома на земле.

Читать далее